Importante

- Para conferir os pontos de entradas habilitados para essa versão, consultar o documento: MRP Memória - Pontos de Entrada

- O conceito de estoque máximo não será tratado nesta rotina.

- Não tem o conceito de saldo em estoque por movimento.

- Não possui a seleção de "Períodos diversos" para gerar o MRP.

- Na versão de Smart ERP, é necessário avaliar a quantidade de informação que será processada pelo MRP, para não ultrapassar o limite de memória imposto por este ambiente.

ÍNDICE

- Visão Geral

- Pré-Requisitos

- Tela Setup de Configuração

- Principais Campos e Parâmetros

- Tela Períodos

- Principais Campos e Parâmetros

- Principais Campos e Parâmetros

- Tela Estoque

- Principais Campos e Parâmetros

- Tela Documentos

- Principais Campos e Parâmetros

- Tela Seleção

- Tela Execução

- Multi-empresa

- Opcionais

- Aglutinação de períodos

- Subprodutos

- Parâmetros

- Integrações

- MRP em Schedule

- Cálculo do MRP (exemplo)

- Tabelas utilizadas

01. Visão Geral

O MRP (Material Requirement Planning) tem como objetivo gerar Ordens de Produção e Solicitações de Compras baseado em uma demanda (Pedido/Previsão).

Os números da previsão de vendas são obtidos junto a área comercial com os clientes, a fim de conhecer as informações a respeito da intenção de compras de cada um, num determinado período. As informações, associadas aos dados históricos de vendas e a evolução do mercado, possibilitam quantificar os montantes a serem comercializados num determinado período.

Quando a produção tem demanda elevada, é repetitiva e os produtos têm aceitação no mercado, a empresa pode manter a produção à frente das vendas, deixando certa quantidade à disposição do mercado. É a produção feita para estoque.

Esse tipo de produção tem a vantagem da venda ocorrer efetivamente tão logo o pedido seja feito pelo cliente, mas traz o inconveniente de exigir da empresa um maior capital de giro, devido ao investimento em produção para armazenamento. A capacidade financeira tem de ser compatível com os níveis de produção e estoque.

Quando o produto não apresenta venda uniforme, é requisitado pelo mercado de forma imprevista e com baixa demanda, a empresa não se arrisca a produzir algo que não sabe quando vai vender e a produção só é feita sob encomenda. Nesse caso, os pedidos se antecipam à produção, com planejamento e programação feitos em função do que está sendo encomendado, respeitando as especificações e características de cada pedido.

Ao contrário do que acontece com a produção para estoque, que tem o seu preço de venda previamente estabelecido, a produção sob encomenda normalmente quantifica o preço após apreciação prévia do que está sendo solicitado, por meio de levantamento do custo atualizado.

Exemplo:

Um veículo é feito para estoque. Há sempre alguém querendo adquiri-lo e a concessionária informa seu preço imediatamente.

Um guarda-roupa residencial é feito sob encomenda. É difícil encontrá-lo nas dimensões desejadas. O preço só é definido depois que o fornecedor tomar conhecimento das especificações.

Um produto com demanda elevada deve ter suas características e especificações simplificadas e padronizadas.

02. Pré-Requisitos

- Instalar a Procedure do cálculo de nível do produto, através do configurador (SIGACFG), acessando Base de Dados > Dicionário > Stored Procedure. Nesta rotina deverá selecionar o tipo de Operação Instalação e selecionar a procedure MRP001 - Procedures do MRP. O pacote com a procedure atualizada encontra-se no endereço: https://suporte.totvs.com/portal/p/10098/download?e=947507

- As chaves ServerMemoryLimit e HeapLimit determinam um limite de alocação de memória, seja pela entrada de novos usuários ou pelo uso de novas threads. Como o MRP roda em memória, aconselhamos atenção na utilização dessa chave pois a falta de memória disponível no sistema pode levar à falha de processamento da rotina.

- A versão do build do Appserver deve ser, obrigatoriamente, Harpia.

- A versão do DBAcess deve ser a build 21.1.1.1 (20220307) ou superior.

- Avaliar o MAXSTRINGSIZE do appserver.ini. Se for uma base com uma quantidade significativa de registros (por exemplo mais de 100.000 registros para atualizar pela sincronização) setar o parâmetro MAXSTRINGSIZE=500. Caso contrário a sincronização e o cálculo do MRP pode travar (sem mensagem em tela).

- Instalar o pacote da expedição continua. Pacotes de Atualização - PCP - P12

- Para banco de dados Postgres, verificar se a configuração da conexão ODBC está configurada adequadamente. Parâmetros incorretos na configuração do ODBC podem causar erros na execução do MRP. Os parâmetros para configuração estão descritos no documento: DBAccess - Como criar uma fonte de dados para uso com PostgreSQL.

- A chave "FloatingPointPrecise" quando habilitada, pode causar comportamentos indevidos na execução do cálculo do MRP. Para a execução do MRP, não deve ser utilizada esta configuração.

Importante: Programas que não integram com o MPR Memória

Os programas MATA200 - Estrutura e MATA018 - Indicador de Produto não integram automaticamente os dados com o MRP Memória. Para que a integração acontece de maneira automática, é necessário utilizar os programas substitutos abaixo:

- MATA200: Utilizar o novo programa de cadastro de estrutura, PCPA200.

- MATA018: Utilizar o programa de cadastro de indicadores modelo múltiplo, MATA019.

Caso os programas antigos continuem sendo utilizados, é necessário, obrigatoriamente, executar a sincronização dos dados antes de rodar o MRP Memória.

03. TELA Setup de Configuração

Principais Campos e Parâmetros

| Campo | Descrição | ||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Código | Código do setup de configuração do MRP para registrar e reutilizar as parametrizações utilizadas no cálculo do MRP. O setup fica registrado ao executar o cálculo do MRP. É possível Excluir ou fazer uma Cópia de um setup que foi salvo através do botão de consulta padrão. Acessando a consulta (F3) será aberta uma tela com todos os Setups cadastrados. | ||||||||||||||||||||||||||||||||||||

| Descrição | Descrição do setup de configuração. | ||||||||||||||||||||||||||||||||||||

| Demandas de/até | Define a data inicial e final para busca das demandas a serem consideradas no cálculo do MRP. | ||||||||||||||||||||||||||||||||||||

| Considerar demandas já processadas | Indica se devem ser consideradas as demandas que já foram processadas anteriormente (status igual a 1). | ||||||||||||||||||||||||||||||||||||

Gerar Log de Eventos | Determina se deve ou não gerar os logs do planejamento do MRP. Ao marcar a opção Log de eventos no MRP e confirmar, o sistema exibe uma lista com os produtos e os eventos a eles relacionados. Os logs de evento do MRP podem ser:

| ||||||||||||||||||||||||||||||||||||

| Gerar documentos ao término do cálculo | Indica se os documentos ( OPs, SCs e empenhos ) serão gerados ao final do cálculo. Se o processamento ocorrer com o campo marcado irá gerar os documentos ao final do cálculo Se o processamento ocorrer com o campo desmarcado os documentos poderão ser gerados pelo PCPA144. | ||||||||||||||||||||||||||||||||||||

Gerar Rastreabilidade das Demandas | Indica a geração dos registros de rastreabilidade de todos os documentos ( ordens de produção, solicitações de compra, entre outros) relacionados a demanda. | ||||||||||||||||||||||||||||||||||||

| Pular para o processamento | Caso esteja marcado, ao clicar em Avançar, o sistema fará o processamento de acordo com os parâmetros cadastrados no setup informado. Para informar/alterar os parâmetros, basta deixar esse campo desmarcado e clicar em Avançar. |

04. TELA Períodos

Principais Campos e Parâmetros

| Campo | Descrição | |||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Período | Período para configuração da execução do MRP:

| |||||||||||||||||||||||||||

| Nr. de Períodos | Quantidade de períodos para considerar no processamento do cálculo do MRP. | |||||||||||||||||||||||||||

Horizonte Firme | Indica se deve considerar 'horizonte firme¹' do produto.

Exemplo: 1)Produto A: Horizonte 3 dias Período: Diário Data base : 01. Usando Horizonte Firme

Todas as ordens no período (data base + 3) 01,02 e 03 não poderão ser excluídas Exemplo: 2)Produto A: Horizonte 1 Semana

Data base : 03. Usando Horizonte Firme Todas as ordens no período (data base + 7) de 03 à 09 não poderão ser excluídas Horizonte firme¹: Período em que os documentos não poderão ser alterados/excluídos pelo cálculo do MRP Documentos Previstos²: Entradas (Ordem de Produção ou Solicitações de Compras Previstas) e Saídas (Empenhos Previstos) | |||||||||||||||||||||||||||

| Calc. Lead Time | Informa como deve ser considerado o Lead Time do produto:

Exemplo: Produto A - 5 dias de lead time.

Dias 6, 7, 8 e 10 não úteis. Data da necessidade: 12 As datas, com o cálculo do lead time, ficariam da seguinte maneira, conforme a configuração:

|

05. TELA Estoque

Principais Campos e Parâmetros

| Campo | Descrição |

|---|---|

| Estoque EM Terceiro | Define se a quantidade nossa EM poder de terceiros será somada ao saldo disponível:

|

| Estoque DE Terceiro | Define se a quantidade DE terceiros em nosso poder será subtraída do saldo disponível:

|

| Estoque Rejeitado pelo CQ | Define se a quantidade rejeitada pelo CQ deverá ser subtraída do saldo disponível:

|

| Estoque Bloqueado pelo Lote | Define se o saldo bloqueado do lote deverá ser subtraído do saldo disponível:

|

| Considera Estoque de Segurança | Define se o Estoque de Segurança, informado no Cadastro de Produtos, será considerado para o cálculo do MRP.

|

| Considera Ponto de Pedido | Define se o Ponto de Pedido, informado no Cadastro de Produtos, será considerado para o cálculo do MRP.

|

06. TELA Documentos

Principais Campos e Parâmetros

| Campo | Descrição |

|---|---|

| Incrementa Solicitação de Compras | Permite definir como deve ser efetuado o incremento da numeração das solicitações de compras geradas pelo MRP. As opções disponíveis são:

|

Incrementa Ordem de Produção | Permite definir como deve ser efetuado o incremento da numeração das ordens de produção geradas pelo MRP. As opções disponíveis são:

|

| Aglutina Solicitação de Compras¹ | Define se as Solicitações de Compras geradas pelo MRP serão aglutinadas por Produto + Período.

Observação: os parâmetros de gestão de estoque são aplicado antes da aglutinação. Ou seja, se existir um Lote econômico, por exemplo, (com o parâmetro MV_QUEBRSC habilitado), estes documentos serão gerados respeitando o Lote Econômico, sem realizar a aglutinação. |

| Aglutina Ordem de Produção¹ | Define se as Ordens de Produção geradas pelo MRP serão aglutinadas por Produto + Período.

Observação: os parâmetros de gestão de estoque são aplicado antes da aglutinação. Ou seja, se existir um Lote econômico, por exemplo, (com o parâmetro MV_QUEBROP habilitado), estes documentos serão gerados respeitando o Lote Econômico, sem realizar a aglutinação. |

| Gerar Documentos² | Define qual o tipo dos documentos que serão gerados pelo MRP:

|

| Gerar Documentos com Alçada | Define se gerará a alçada de aprovação para as Solicitações de Compras que serão geradas pelo MRP.

|

| Sugere Lotes e Endereços a Empenhar | Define se deseja realizar a sugestão de lotes e endereços nos empenhos das ordens de produção geradas pelo MRP.

|

Nota:

1- Plano mestre no processo de aglutinação

- Aglutina: Ao executar o MRP com a opção "Aglutina" TODAS as demandas do período serão aglutinadas, independente do tipo, inclusive as demandas oriundas do plano mestre

- Não Aglutina: Ao executar o MRP com a opção "Não aglutina" NENHUMA demanda será aglutinada.

- Aglutina Somente Demandas: Ao executar o MRP com a opção "Aglutina Somente Demandas" TODAS as demandas serão aglutinadas, EXCETO as demandas oriundas do plano mestre.

2- Plano mestre na geração de documentos

- No processo de geração dos documentos , ao gerar uma ordem de produção, caso a demanda seja oriunda de uma plano mestre , o registro do plano mestre será atualizado com o número da ordem de produção criada e também será atualizado o status do plano mestre. Este processo é realizado quando o MRP for parametrizado para "Não Aglutina" as demandas ou "Aglutina Somente Demandas".

- Caso o cálculo do MRP for parametrizado para "Aglutina" todas as demandas do período e existir saldo total em estoque para atender a demanda, não será gerada nenhuma ordem de produção para atender a necessidade do plano mestre. Neste caso, somente a coluna status do plano mestre deverá ser atualizada. Se não existir saldo suficiente deverá atualizar o número da ordem de produção gerada e status de todos os planos mestres do período.

3- Ordem de produção

O MRP PCPA712 não considera o saldo de empenhos de OPs encerradas e parcialmente encerradas.

4- Potência de lotes

A potência do lote não será aplicada no cálculo do MRP.

- Caso o cálculo do MRP for parametrizado para sugerir lotes e endereços a empenhar, a potência será aplicada no empenho do lote.

- Caso o empenho não atinja a quantidade original após a aplicação da potência, será criado um empenho adicional, que não estará atrelado a OP/SC, com a diferença da quantidade original com a quantidade que foi aplicada a potência.

Exemplo: O MRP calculou um empenho de quantidade 100 para um produto. Durante o processo de sugestão dos lotes, foi utilizado 100 unidades de um lote com potência de 50%, ou seja, após a aplicação da potência este empenho terá uma quantidade real de 50 unidades. As 50 unidades que faltaram, serão adicionadas em outro empenho, sem vinculo a lotes e sem atrelar a OP/SC.

Caso um empenho não atinja a quantidade original após a aplicação da potência, será criado um log (tabela CV8) com as quantidades e os lotes utilizados e um log com as informações do empenho que será adicionado.

07. TELA Seleção

Principais Campos e Parâmetros

| Campo | Descrição |

|---|---|

| Produto | Define um filtro com os produtos a serem considerados no processamento do MRP, ou seja, considera documentos, demandas e políticas de estoque para o cálculo das necessidades dos produtos marcados e todos os componentes de níveis inferiores da estrutura. O filtro não é obrigatório e podem ser selecionados vários produtos por meio do botão de consulta . Importante: Somente serão aplicadas as políticas de estoque dos componentes do produto filtrado se houver alguma demanda para o produto filtrado. Por exemplo: PA (demanda de 1000) → PI → → MP (ponto de pedido de 20) Dada a estrutura acima, o MRP calculará da seguinte forma:

|

| Grupo Material | Define um filtro com os grupos de materiais a serem considerados no processamento do MRP, ou seja, considera para o cálculo das necessidades somente os documentos, demandas e políticas de estoque dos produtos vinculados aos grupos marcados, gerando os devidos empenhos de componentes de outros grupos de produtos. *Produtos fantasmas não são considerados na aplicação deste seletivo. O filtro não é obrigatório e podem ser selecionados vários grupos por meio do botão de consulta . |

| Tipo Material | Define um filtro com os tipos de materiais a serem considerados no processamento do MRP, ou seja, considera para o cálculo das necessidades somente as demandas e políticas de estoque dos produtos vinculados aos tipos de materiais marcados, gerando os devidos empenhos de componentes de outros tipos de materiais. *Produtos fantasmas não são considerados na aplicação deste seletivo. O filtro não é obrigatório e podem ser selecionados vários tipos de materiais por meio do botão de consulta . |

| Documento | Define um filtro com os documentos a serem considerados no processamento do MRP. O filtro não é obrigatório e podem ser selecionados vários documentos por meio do botão de consulta . |

| Armazém | Define um filtro com os armazéns a serem considerados no processamento do MRP. O filtro não é obrigatório e podem ser selecionados vários armazéns por meio do botão de consulta . |

Demanda | Define um filtro de códigos de demanda do MRP para considerar no processamento. O filtro não é obrigatório, deixando em branco serão consideradas todas as demandas. |

| Tipo de Demanda | Define os tipos de demandas a serem considerados no processamento do MRP. Só serão selecionadas as demandas dos tipos marcados: Pedido de Venda, Previsão de Vendas, Plano Mestre, Empenhos de Projeto e Manual. |

| OP/SC | Define quais Ordens de Produção e Solicitações de Compra devem ser consideradas no processamento do MRP. Só serão selecionadas as OPs e SCs que estiverem de acordo com as opções marcadas: Previstas¹, Suspensas e Sacramentadas. Previstas¹: possui as opções de seleção a seguir:

|

Nota:

1- Armazém da demanda

- O campo armazém da demanda será considerado no filtro das demandas e filtro dos saldos de estoque do cálculo do MRP quando o cálculo usar o seletivo por armazém.

- O calculo do MRP considera o campo "Entra MRP" do cadastro de armazéns - AGRA045 que indica se a o armazém será considerado ou não. Demandas que possuam o armazém com o "Entra MRP" = N, não serão consideradas no cálculo.

- O código do armazém cadastrado na demanda irá definir o armazém que será cadastrado na ordem de produção gerada para atender aquela demanda.

- Demandas consolidadas irão considerar o armazém padrão do produto (mesmo que o armazém não controle MRP), caso haja demandas com múltiplos armazéns.

08. TELA Execução

| Etapa | Descrição |

|---|---|

| Sincronização dos Dados | Apresenta o status da etapa de sincronização dos cadastros com o MRP que variará de acordo com a configuração do parâmetro MV_MRPSINC.

|

| Recálculo dos Níveis da Estrutura | Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. |

| Exclusão de Documentos Previstos | Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. |

| Carga dos Dados em Memória | Apresenta o status da etapa de execução do "Carga dos Dados em Memória": pendente, executando, em memória e descarregada, conforme andamento da execução.

|

| Cálculo do MRP | Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. |

| Geração do LOG de Eventos | Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. Esta etapa está relacionada diretamente aos eventos 002, 003 e 007 previamente apresentados. |

| Gravação dos Resultados | Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. Ou seja, os dados processados em memória são gravados para consolidação e a memória é liberada. |

| Geração da rastreabilidade de demandas | Exibido somente quando parametrizado para gerar a rastreabilidade de demandas. Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. |

| Geração de Documentos | Apresenta o status da etapa de execução: pendente, executando e concluído, conforme andamento da execução. Visível apenas quando marcada a opção "Gerar documentos ao término do cálculo" na tela "Setup de Configuração". |

| Geração das alçadas dos documentos | Apresenta o status da etapa de geração das alçadas: pendente, executando e concluído, conforme andamento da execução. |

| Rastreabilidade Documentos | Exibido somente quando parametrizado para gerar a rastreabilidade de demandas e gerar documentos ao término do cálculo. Apresenta o status da etapa: pendente, executando e concluído, conforme andamento da execução. Esta etapa é o processamento da geração da rastreabilidade de demandas, considerando as OPs/SCs geradas pelo processo de Geração de Documentos. |

| Uso de Memória | Apresenta um valor aproximado da memória sendo consumida pelo appserver durante a execução do MRP, informando no final da execução, quando os dados estiverem descarregados, o pico de memória atingido durante a execução.

|

09. Multiempresa

Consolida as informações de todas as empresas/filiais cadastradas na rotina de empresas centralizadoras (PCPA106) para serem processadas dentro de uma empresa/filial.

Permite a visão consolidada dos estoques, solicitações de compra, ordens de produção, previsões e pedidos de venda, plano mestre de produção de todas as empresas contidas no grupo do MRP multiempresa.

A execução do cálculo é realizada em uma única empresa que efetua a geração das ordens de compra, ordens de produção e transferências para todas as demais empresas.

Como a rotina funciona?

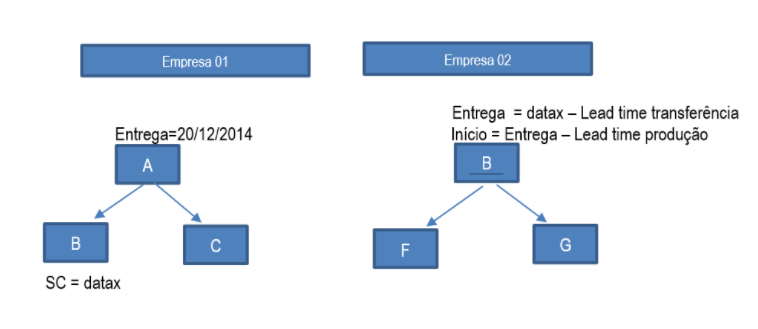

- Supondo que duas empresas compartilham seus produtos e possuam a estrutura conforme o exemplo a seguir:

Existindo uma demanda de venda para o item A e este não possuir saldo em estoque, o MRP Multiempresa gera uma ordem de produção e consequentemente, requisita os componentes.

Focando no item B, que na empresa 01 filial 01 é um item comprado, e considerando que não exista saldo, o MRP Multiempresa pesquisa saldos nas demais empresas participantes do cálculo. Se existir saldo do item B na empresa 02 filial 01, é realizada uma transferência da empresa 02 para a empresa 01 para atender a necessidade. Caso não exista saldo na empresa 02 filial 01, é gerada uma ordem de produção na empresa 02 para que seja gerado o estoque necessário e uma transferência desse saldo da empresa 02 para a empresa 01 para atender a necessidade. Todo esse processo segue um esquema de priorização de empresas, que permite priorizar a geração de ordens e uso dos saldos de estoques.

Pré-requisitos:

- Produtos (SB1) e alternativos (SGI) compartilhados em todos os níveis (CCC)

- Cadastro de empresa centralizadora, PCPA106 com a TES de entrada e saída cadastradas em todas as filiais que fazem parte do cadastro. Para mais detalhes, consulte o documento Empresa Centralizadora - PCPA106.

- Somente pode utilizar empresas/filiais do mesmo grupo de empresas.

- Cliente/Fornecedor com o campo "Fil. Transf" preenchido para geração de transferências no MATA311. Para maiores detalhes, consulte o documento Configuração do parâmetro MV_FILTRF.

Calendário:

A rotina considera o calendário - PCPA131, cadastrado nas filiais que farão parte do cálculo. Caso alguma filial não possua calendário cadastrado, será considerado o calendário da empresa centralizadora.

Lead Time:

As informações do lead time de transferência são registrados via MATA180 no campo "LT. Trans" . Neste cadastro é possível definir o tempo médio de transferência do produto para a filial destino, independente da origem. A data de transferência deve considerar a data da necessidade(datax) menos o lead time de transferência. A data de início da ordem de produção deve continuar com o cálculo normal, diminuindo o leadtime de produção.

Estoque de segurança/Ponto de pedido

O cálculo das quantidades de estoque de segurança e ponto de pedido para o MRP Multiempresas pode ser influenciado pelo parâmetro MV_ARQPROD e pelo cadastro do Indicador de Produtos (SBZ).

Quando o parâmetro MV_ARQPROD estiver com o conteúdo "SB1", as necessidades de estoque de segurança e ponto de pedido do produto sempre serão geradas na filial centralizadora. Nas demais filiais consideradas no cálculo, mesmo que o estoque do produto esteja menor que o estoque de segurança, ou o saldo final do período seja menor que o ponto de pedido, não será gerada uma necessidade para atender o estoque de segurança/ponto de pedido.

Para que as necessidades de ponto de pedido e estoque de segurança sejam geradas para as filiais centralizadas, se torna necessário a utilização do parâmetro MV_ARQPROD com o conteúdo "SBZ", em conjunto com o cadastro das informações de estoque de segurança e ponto de pedido nos indicadores de produto (SBZ) para todas as filiais onde se deseja que essas necessidades sejam geradas.

Exemplo:

Filial centralizadora: 01

Filiais centralizadas: 02, 03 e 04.

Parâmetro MV_ARQPROD = "SBZ"

Produto "000001", com cadastro na tabela SB1 configurado com Estoque de segurança de 50 unidades, e ponto de pedido de 100 unidades.

Produto "000001" sem nenhum cadastro na tabela SBZ.

Ao calcular o MRP com os parâmetros acima, a necessidade do estoque de segurança e do ponto de pedido continuará sendo gerada apenas na filial centralizadora "01", pois não existe cadastro para o produto nos indicadores de produto (SBZ) em nenhuma das filiais processadas pelo MRP. Quando o parâmetro MV_ARQPROD possuir o conteúdo "SBZ", mas o produto não possuir nenhum registro para nenhuma filial que o MRP irá processar, as quantidades de ponto de pedido e estoque de segurança serão calculadas da mesma forma de quando o parâmetro MV_ARQPROD está configurado como "SB1".

Continuando com os mesmos parâmetros acima, e adicionando apenas o cadastro do indicador de produtos conforme abaixo:

Produto "000001" com cadastro na tabela SBZ, para as filiais "02" e "03". Para a filial 02, a quantidade de ponto de pedido e estoque de segurança foram configurados com 100 unidades. Para a filial 03, a quantidade de ponto de pedido e estoque de segurança foram configurados com 200 unidades.

Ao calcular o MRP, o estoque de segurança e ponto de pedido deste produto será gerado apenas para as filiais 02 e 03, pois são as filiais que possuem os dados informados no indicador de produtos (SBZ). A quantidade considerada do estoque de segurança e ponto de pedido será de 100 unidades para a filial 02, e de 200 unidades para a filial 03. A informação de estoque de segurança e ponto de pedido que está registrada no cadastro de produtos (MATA010), passa a ser desconsiderada. Somente será gerada a necessidade de estoque de segurança e ponto de pedido para as filiais que possuírem o cadastro no indicador de produtos.

Alternativos

Para o processamento de produtos alternativos quando configurado o MRP Multi-empresa, as parametrizações de estoque do produto alternativo "2 - Valida Original; Valida Alternativo; Compra Alternativo." e "3 - Valida Alternativo; Compra Alternativo" não são consideradas. Caso os produtos alternativos possuam uma destas configurações, o MRP irá ignorar e considerar o alternativo com o parâmetro "1 - Valida Original; Valida Alternativo; Compra Original".

Aglutinação

- Aglutina: Ao executar o MRP com a opção "Aglutina" TODAS as demandas do período de TODAS FILIAIS serão aglutinadas

- Não Aglutina: Ao executar o MRP com a opção "Não aglutina" NENHUMA demanda será aglutinada.

- Aglutina Somente Demandas: Ao executar o MRP com a opção "Aglutina Somente Demandas" TODAS as demandas do período da MESMA FILIAL serão aglutinadas.

Produtos Fantasmas

A utilização dos componentes dos produtos fantasmas onde a estrutura esteja cadastrada em uma filial diferente da filial onde o produto é utilizado, será da seguinte forma:

No exemplo abaixo, produtos B e C são fantasmas. Produtos F e G comprados.

Filial Centralizadora 01. Produtos sem estoque.

- O MRP irá empenhar os componentes F e G do fantasma B, na filial 01 e realizar a compra destes produtos na filial 01.

- O MRP irá empenhar os componentes D e E do fantasma C, na filial 01 e realizar a compra destes produtos na filial 01.

No exemplo abaixo, produtos B e C são fantasmas. Produto F produzido e G comprado.

Filial Centralizadora 01. Produtos sem estoque.

- O MRP irá empenhar os componentes F e G do fantasma B, na filial 01 e realizar a compra do produto G na filial 01 e a produção do F e compra do H na filial 02. Será feita uma transferência do produto F da filial 02 para filial 01.

- O MRP irá empenhar os componentes D e E do fantasma C, na filial 01 e realizar a compra destes produtos na filial 01.

OBSERVAÇÃO

- Realizada melhoria no processo em relação ao PCPA107, onde não serão geradas as solicitações de compra para cada transferência criada entre as filiais, diminuindo a quantidade de documentos gerados.

- O parâmetro MV_MRPGETR - MRP Gera Transferência não será mais utilizado, pois as transferências serão sempre geradas no MRP Memória.

10. Opcionais

Para que o MRP considere o saldo em estoque para produtos que possuem opcionais em sua estrutura, é necessário que seja definido o Opcional default do produto no cadastro de produtos (SB1) ou no cadastro de indicadores de produtos (SBZ). Desta forma, todo o saldo disponível do produto será vinculado ao opcional default do produto.

Caso o produto possua opcionais em sua estrutura, mas não tenha definido qual é a seleção default de opcionais no cadastro do produto, o saldo em estoque não será considerado para nenhum opcional.

O mesmo se aplica para o cálculo do estoque de segurança e do ponto de pedido do produto. Caso tenha sido configurado o opcional default do produto, os valores de estoque de segurança e ponto de pedido serão calculados para o opcional default do produto. Se o produto possuir opcionais em sua estrutura, mas não estiver definido o opcional default, o estoque de segurança e o ponto de pedido não serão calculados para o produto.

11. Aglutinação de períodos

A funcionalidade de aglutinação de períodos para os produtos, definida no cadastro de complemento de produtos (MATA180) pelo campo "B5_AGLUMRP - Aglu. MRP" está disponível no MRP Memória a partir da release 12.1.2310 com a criação da coluna "MI_AGLUMRP".

Para que a aglutinação das necessidades por período seja realizada, deve-se verificar os seguintes pré-requisitos:

- MRP Memória deve ser executado com o parâmetro Aglutina Solicitação de Compras igual a "Aglutina" para produtos comprados e Aglutina Ordem de Produção igual a "Aglutina" para produtos produzidos;

- O período de aglutinação do produto definido pela coluna "B5_AGLUMRP - Aglu. MRP" deve ser maior que o período utilizado na execução do MRP. Exemplo: MRP sendo executado com tipo de período Semanal, e o período de aglutinação do produto definido como Mensal;

- A aglutinação somente será realizada para as quantidades provenientes de Saídas de Estrutura. As demais necessidades/saídas do produto não serão aglutinadas;

- O período definido na coluna "B5_AGLUMRP - Aglu. MRP" deve ser um dos tipos de períodos aceitos pelo MRP Memória, sendo: Diário, Semanal; Quinzenal e Mensal;

- O campo 'B5_FORMMRP - Form. MRP' não será considerado no MRP Memória.

12. Subprodutos

Para os subprodutos, é possível configurar que caso exista necessidade deste produto, o atendimento da necessidade será feita por meio de uma produção que gere o saldo deste subproduto, ao invés de realizar a compra do material. Esta configuração é realizada no cadastro de produtos, aba MRP / Suprimentos através dos campos Atende Nec? (B1_PRODSBP) e Estr. Origem (B1_ESTRORI).

Quando existir necessidade do produto, e este estiver configurado para atender a necessidade Produzindo (B1_PRODSBP=P), ao invés de gerar a compra do componente, será realizada a produção da estrutura que possui este produto com quantidade negativa, com o objetivo de gerar o saldo suficiente para atender à necessidade. Caso seja definida uma estrutura de origem para realizar esta produção no campo B1_ESTRORI, esta será a estrutura que será produzida para gerar o saldo necessário do subproduto. Caso não tenha sido definida nenhuma estrutura no campo B1_ESTRORI, o sistema utilizará qualquer estrutura onde o produto possua quantidade negativa definida.

Como exemplo, podemos seguir o cenário a seguir:

Estrutura:

PA01 (produto acabado)

--MP01 (quantidade -0,5, subproduto gerado)

--MP02 (quantidade 2, matéria prima)

PA02 (produto acabado)

--MP01 (quantidade 1, matéria prima)

--MP02 (quantidade 2, matéria prima)

Suponha que o produto PA02 possua uma necessidade de 10 unidades. Ao realizar a explosão de estrutura, será gerada uma necessidade de saída de estrutura para o produto MP01 com quantidade 10.

Considerando que o produto MP01 esteja configurado no cadastro de produtos para que sua necessidade seja atendida Produzindo, ao invés de gerar uma compra de 10 unidades para o produto MP01, será gerada uma ordem de produção de quantidade 20 para o produto PA01, pois ao produzir as 20 unidades do produto PA01 será realizada a entrada em estoque de 10 unidades do produto MP01, atendendo assim a necessidade existente para o produto MP01.

Para que o cálculo das necessidades dos produtos seja realizada corretamente, somente são consideradas estruturas para produção do subproduto que não causem nenhum tipo de recursividade no consumo do subproduto.

Exemplo:

Estrutura:

PA01 (produto acabado)

--MP01 (quantidade -0,5, subproduto gerado)

--PI01 (quantidade 1, produto intermediário)

PI01 (produto intermediário)

--MP01 (quantidade 1, matéria prima)

--MP02 (quantidade 1, matéria prima)

PA02 (produto acabado)

--MP01 (quantidade 1, matéria prima)

--MP02 (quantidade 2, matéria prima)

Observe que nas estruturas acima, ao realizar a explosão da estrutura do produto PA01 será também gerada uma necessidade para o produto PI01. O produto PI01 por sua vez irá gerar uma nova necessidade para o produto MP01. Desta forma, não é possível utilizar a estrutura do produto PA01 para gerar a entrada em estoque do subproduto MP01, pois esta estrutura irá gerar uma nova necessidade para o mesmo produto.

Neste cenário, as necessidades do produto MP01 vão sempre gerar uma Compra, pois não existem estruturas válidas que possam gerar o saldo desta matéria prima. Sempre que na estrutura onde o componente possui a quantidade negativa, o componente também se repetir, no mesmo nível ou em níveis inferiores, porém com quantidade positiva, esta estrutura será ignorada para gerar o saldo de subproduto.

13. Parâmetros

- MV_MRPSINC : Indica se o processo de sincronização dos dados entre o ERP e o MRP será automático.

Onde:

- Se houverem pendências para sem processadas, exibirá um alerta na abertura da rotina do MRP questionando se o usuário deseja processá-las antes do cálculo do MRP.

- Processa automaticamente todas as pendências antes do cálculo do MRP.

- Sincroniza automaticamente todos os cadastros com o MRP antes da execução do cálculo.

- APROPRIAÇÃO

O conceito da apropriação é definido como : 1= Direto; 2 = Indireto e é utilizado para geração dos solicitações de compra

- MV_GRVLOCP : Considerar o armazém de processos na geração da solicitação de compras

- MV_LOCPROC: Se o produto estiver cadastrado como Apropriação Indireta (B1_APROPRI = ‘I‘), os empenhos para este produto serão feitos para o armazém definido em MV_LOCPROC.

- Malha de Distribuição

O parâmetro MV_PCPMADI, que é relativo ao uso de malha de distribuição no MRP, não está habilitado para uso.

- Vinculo SC

Parâmetro MV_GRAVOP:

1 - Vincula a ordem de produção quando a necessidade (quantidade empenhada - saldo disponível de outras solicitações) é igual ao lote econômico. Ou seja, Irá continuar a regra atual da geração de documentos.

2 - Vincula todas as solicitações de compras geradas, por aquela ordem de produção. Irá vincular a SC com a OP, independente da quantidade.

3 - Vincula a ordem de produção na mesma condição do parâmetro 1 e também quando a quantidade empenhada é igual ao lote econômico. Não se aplica a geração de documentos do MRP (Será considerado o valor 1).

4 - Não realiza vinculo da ordem de produção.

- MV_MRPCMEM: Identifica o modo de carga de memória que será utilizado pelo MRP Memória (PCPA712). 0=Carga total;1=Carga seletiva.

Caso este parâmetro seja configurado com o valor 1, somente serão carregadas para a memória informações dos produtos que possuem alguma informação para ser calculada. Desta forma evita-se que informações desnecessárias para o processamento atual sejam consideradas. Como consequência, produtos que não possuem nenhum tipo de necessidade podem não ser exibidos ao consultar os resultados do MRP.

Caso este parâmetro seja configurado com o valor 0, as informações dos produtos serão carregadas para a memória independente se existe ou não a necessidade de calcular o produto.

Com qualquer valor deste parâmetro, produtos que possuem somente saldo em estoque, mas não possuem nenhuma entrada e nenhuma saída não serão exibidos na consulta dos resultados do MRP.

Este parâmetro somente será considerado caso a tabela SMM exista no dicionário de dados.

- MV_POLPMP: Indica se deve considerar as políticas de estoque para demandas oriundas do plano mestre.

.T. - Considera políticas de estoque em demandas de plano mestre.

.F. - Não considera políticas de estoque em demandas de plano mestre.

- MV_QLIMITE: Define o limite para a quebra da demanda de produção. Ordens de produção que seriam quebradas numa quantidade de ordens acima do limite definido no parâmetro, serão geradas com a totalidade da demanda. Exemplo:

- MV_QLIMITE = 90

- PRODUTO ACABADO X

- DEMANDA 2000 unidades

- LOTE ECONOMICO 20 unidades

- TOTAL DE QUEBRA : 100 Ordens de Produção.

Nesse cenário o limite será excedido ( ordens de produção 100 > limite de quebra 90 ) e não haverá quebra da demanda, será gerado a ordem de produção com a demanda total (2000 unidades).

- MV_QLIMITE = 90

- PRODUTO ACABADO X

- DEMANDA 2000 unidades

- LOTE ECONOMICO 50 unidades

- TOTAL DE QUEBRA : 40 Ordens de Produção.

Nesse cenário o limite não será excedido ( ordens de produção 40 < limite de quebra 90 ) e haverá quebra da demanda, será gerado 40 ordens de produção com 50 unidades cada.

Obs.: Esse parâmetro não influencia demandas de compras. - MV_MRPPERD: Indica qual será o formato de cálculo de perda utilizado pelo MRP Memória.

Valor 1: Utiliza o cálculo padrão de perda, que é o mesmo utilizando nos demais locais do sistema. A fórmula utilizada para realizar este cálculo é: Necessidade = (Necessidade / (100 - Fator de perda)) * 100.

Exemplo: Necessidade de 100, fator de perda na estrutura definido em 50%.

Necessidade = (100 / (100 - 50) ) * 100

Necessidade = 200.

Valor 2: Faz o cálculo de perda utilizando a nova fórmula, da seguinte forma: Necessidade = Necessidade + (Necessidade * ( Fator de perda / 100))

Exemplo: Necessidade de 100, fator de perda na estrutura definido em 50%.

Necessidade = 100 + (100 * (50 / 100) )

Necessidade = 150.

Obs.: Esse parâmetro é utilizado apenas no cálculo do MRP. Os demais locais do sistema que possuem cálculo de perda não são influenciados por esta configuração.

- MV_MRPTRAN: Indica se devem ser efetuadas as transferência de estoque entre filiais, existentes para o ticket, na geração dos documentos pelo processamento do MRP.

.T. - Efetua as transferências de estoque (conteúdo padrão).

.F. - Não efetua as transferências de estoque.

14. Integrações

- TOTVS MES:

- Exclusão de documentos previstos (quando marcado o parâmetro "OP/SC: Exclui");

- Inclusão dos documentos gerados (quando marcado o parâmetro "Gerar documentos ao término do cálculo").

- Chão de Fábrica (SIGASFC):

- Inclusão dos documentos gerados (quando marcado o parâmetro "Gerar documentos ao término do cálculo").

- Inspeção de processos (SIGAQIP):

- Integra as informações das ordens de produção geradas com o módulo de inspeção de processos (SIGAQIP) quando marcado os parâmetros "Gerar documentos ao término do cálculo" e "Gerar Documentos = 2 - Firmes".

15. MRP em Schedule

A execução do MRP (em Memória) - PCPA712 pode ser configurado para ser feita em modo SCHEDULE. Para isso, é necessário realizar uma chamada na função PCPA712, passando os parâmetros da execução. Para realizar esta configuração acesso o link abaixo:

16. Cálculo do MRP (exemplo)

O MRP efetua o cálculo das necessidades de cada material, de acordo com as demandas, tendo como base as estruturas de produtos.

Calcula as necessidades líquidas de produção e compras, requisitando lotes econômicos, mínimos e estoque de segurança.

Importante

Para evitar um grande número de solicitações de compras e ordens de produção, defina os parâmetros MV_QUEBRSC e MV_QUEBROP:

- N - Não (gera apenas uma SC/OP com a quantidade total);

- S - Sim (quebra as SCs/OPs de acordo com o lote econômico).

Para cada necessidade é gerada uma Ordem de Produção ou Solicitação de Compra específica. Se por alguma particularidade de determinada matéria-prima ou produto intermediário, não se queira a projeção de estoques, basta preencher o campo "MRP" (B1_MRP) com "N" no Cadastro de Produtos.

Quando o produto possuir Contrato de Parceria, campo "Contrato" = "S" (B1_CONTRAT), será gerada Autorização de Entrega (e não solicitação de compra). O Sistema considera o fornecedor padrão definido no Cadastro de Produtos.

Esta rotina gera as ordens de produção, solicitações de compras, empenhos e ordens de produção intermediárias, conforme explosão das necessidades, parametrização, campos do Cadastro de Produto, Cadastro de Estruturas, e existência de necessidades (demanda) identificadas pelo processamento.

A explosão da previsão de entrada e demanda são dispostas em uma linha de tempo de acordo com o lead time de produção e compra. O lead time, tanto para os produtos a serem comprados quanto para os produtos a serem produzidos, são definidos no cadastro de Produtos, no campo "Entrega" (B1_PE).

17. Tabelas Utilizadas

- Tabelas MRP Memória

- HW0 - Calendário MRP;

- HW1 - Parâmetros utilizados no cálculo do MRP;

- HW2 - Setup de configuração;

- HW3 - Processamento do MRP;

- HW9 - Operações x Componentes do MRP;

- HWA - Produtos do MRP;

- HWE - Indicadores de produtos MRP;

- HWB - Resultados do MRP - Sumarizados;

- HWC - Resultados do MRP - Rastreados;

- HWG - Rastreio de Aglutinação dos Resultados;

- HWM - LOG de eventos do MRP;

- HWD - Matriz de ID's Opcionais do MRP;

- HWX - Saldos rejeitados do MRP;

- HWY - Armazéns do MRP;

- T4J - Demandas do MRP;

- T4S - Empenhos do MRP;

- T4N - Estrutura do MRP;

- T4Q - Ordem de Produção do MRP;

- T4M - Versão da Produção do MRP;

- T4T - Solicitações de Compras do MRP;

- T4U - Pedidos de Compras do MRP;

- T4V - Saldos em Estoque do MRP;

- T4O - Produtos Alternativos MRP;

- SMA - Transferências entre filiais do MRP;

- SMB - Níveis de produtos multiempresa MRP;

- SMI - Lead time de transferência MRP;

- SMM - Produtos processados pelo MRP;

- SME - Rastreabilidade de demandas (MRP);

- SMH - Rastreabilidade de demandas (ERP);

- SMV - Documentos considerados pelo MRP.

Conteúdos Relacionados:

- Parâmetros de Integração MRP - PCPA139

- Configuração de integração do MRP por SCHEDULE - PCPA141

- Pendências do MRP - PCPA142

- Sincronizador do MRP - PCPA140

- Calendário MRP - PCPA131

- Demandas do MRP - PCPA136

- Geração de Documentos MRP - PCPA144

- Cálculo das necessidades de Compras/Produção

- Empresa Centralizadora - PCPA106

- Configurando fornecedores/clientes para transferências entre filiais do MRP Multi-empresas

- Lista de parâmetros do MRP Memória

- MV_LOGMRP - Geração de logs do processamento do MRP

- Resultados do MRP - Tela PO UI

- Rastreabilidade da demanda

- MRP Memória - Pontos de Entrada

- Tabelas MRP Memória