MANUAL TOTVS OBRAS E PROJETOS X PLANEJAMENTO E CONTROLE DA PRODUÇÃO (PCP) - PROTHEUS - MENSAGEM ÚNICA EAI2.0

O processo ETO (engenharia sob demanda) é um processo onde o produto é especificado, projetado e fabricado mediante a encomenda.Através dessa nova integração será possível no TCOP gerar a necessidade de produção , que será integrada ao módulo de Planejamento e Controle da Produção do Totvs Manufatura - Linha Protheus, bem como atualizar o Pert conforme as datas programadas na produção.

Contexto de negócio (Introdução )

Este documento tem por objetivo reunir as informações relevantes sobre a Integração do Totvs Construção Obras e Projetos com o modulo de Planejamento e Controle da Produção do Totvs Manufatura - Linha Protheus.

Restrições:

O desenvolvimento será feito através dos padrões de desenvolvimento TOTVS para as condições abaixo:

Backoffice: Essa integração somente está disponível para clientes cujo Backoffice é da Linha Protheus

Protheus: 12.1.33 e superiores

Versão RM: 12.1.2205 e superiores

Sistema envolvido:

Planejamento e Controle a Produção (PCP) - Linha Protheus

É o coração do TOTVS Manufatura – Linha Protheus. O módulo de Planejamento e Controle de Produção (PCP) registra a estrutura de todos os produtos e processos fabris, além de gerenciar os recursos operacionais e atividades necessárias à produção. Com o módulo PCP, você sabe exatamente quantas peças de cada tipo você precisa para montar um lote de produtos, e quantas pessoas e quanto tempo de máquina serão necessários para a tarefa. Mais informações em: https://produtos.totvs.com/ficha-tecnica/tudo-sobre-o-totvs-manufatura-linha-protheus/

POR ONDE COMEÇAR?

Para utilizar essa integração é importante seguir os passos abaixo:

Ativar a integração TCOP com o módulo de Planejamento e Controle de Produção (PCP) - Linha Protheus. Veja os detalhes : Configurando a integração TOTVS_TCOP_PCP_Protheus_EAI2.0.

Para utilizar esse processo certifique se esta com as rotinas fontes e atualizações pertinentes conforme documentação: 1 - CONFIGURAÇÃO

Os dados do adapter configurado para integração do TCOP X PCP X PROTHEUS são :

M. Única | Rotina | Mensagem | Descrição | Envia | Recebe | Método | Operação | Canal | Versão | Alias | Condição | Documentação |

Sim | MATA010 | Item | Produtos | sim | não | Síncrono | Todas | EAI | 2.001 | SB1 | ||

| Sim | MATA650 | ProductionOrder | Ordem de Produção | não | sim | Síncrono | Todas | EAI | 2.006 | SC2 | Integração de ordens de produção por meio do EAI |

Para que seja utilizado o processo de ETO no TCOP, será necessário realizar o cadastro dos produtos acabados e toda a sua estrutura, componentes e atividades no PCP. Os produtos cadastrados serão integrados com o TCOP.

Após o cadastro de toda a estrutura do produto, o cliente deverá associar o insumo do TCOP ao produto manufaturado cadastrado, e a associação de um produto produzido, será feita apenas de produtos acabados, para não haver duplicidade de produtos semiacabados na ordem de produção.

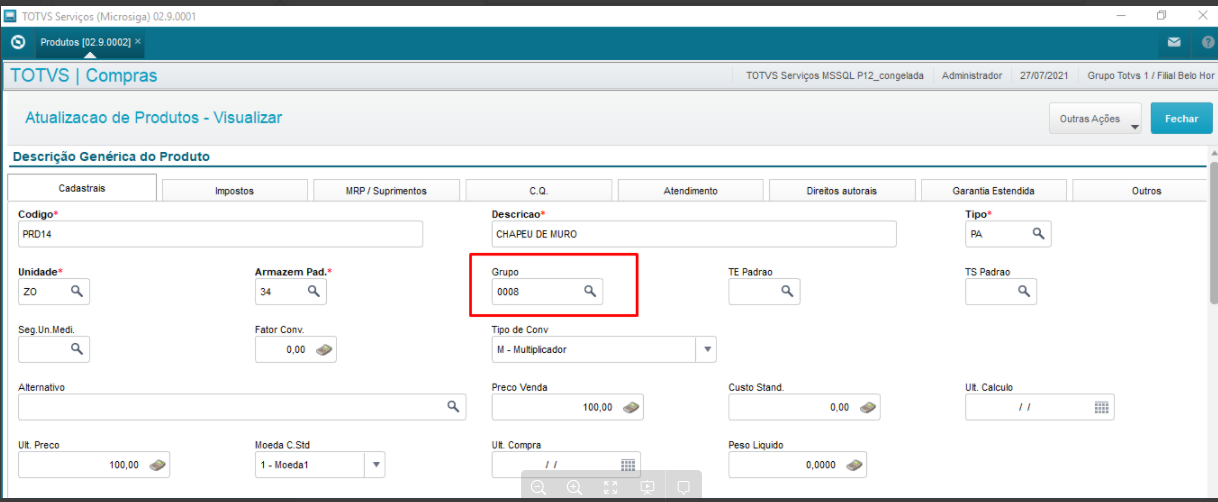

Deve informar no TCOP o parâmetro "Planejamento e Controle de Produção" em : Parametrôs do Projeto (F6)| Integração| Planejamento e Controle de Produção| Grupo de Produto qual o grupo de produto que é utilizado para produtos manufaturados do protheus.Esse grupo de produto é informado no cadastro do produto no protheus e sera utilizado no TCOP para selecionar osinsumos cujo os produtos podem ser gerados na ordem de produção. Na figura abaixo foram informados dois grupos de produtos 0008 e o 0012 então quando for criado o pedido (requisição do tipo ordem de produção) o sistema exibirá somente os produtos que pertencerem a esses grupos informados no parâmetro do projeto.

Ainda nos Parâmetros de projeto do TCOP - (F6) | Pert/ Alocação de Recursos habilitar o parâmetro "Atualizar data fim programada automaticamente pela ordem de produção" , caso deseje, para atualizar ou não a data fim pogramada automaticamente pela ordem de produção.

Por default esse parâmetro vem desmarcado.Mas quando marcado executará automaticamente o processo de análise de ordem de produção atualizando a data fim programada do Pert.

O processo de ETO (engenharia sob demanda) é um processo onde o produto é especificado, projetado e fabricado mediante encomenda (pedidos). No TCOP será gerado a necessidade de produção, que será integrada ao PCP do Protheus (solução especializada em planejamento e controle da produção). Essa necessidade será gerada utilizando o processo de Geração de Pedidos.

Após os passos anteriores já é possivel criar pedido/pedido extra gerando uma requisição do tipo de produção.

Produtos produzidos precisam emitir uma ordem de produção para que inicie a fabricação, este processo está relacionado a todos os componentes e as etapas de fabricação determinadas pela estrutura do produto, além disso, é essencial na geração das requisições dos materiais.

Para que o processo de ordem de produção seja solicitado é necessário que algumas premissas sejam feitas, como:

Projeto calculado

Curva ABC calculada

Cronograma previsto devidamente planejado

Cronograma calculado

Pert datas de início e fim programadas das tarefas preenchidos

Histograma calculado

O processo de ETO irá utilizar o modulo de “Geração de pedido” e “Geração de pedido extra”, para emitir a ordem de produção dos produtos produzidos associados à tarefa, assim como é feito para pedidos de requisição de compra.

Pedido de Material

Para criar uma solicitação de ordem de produção iremos utilizar a estrutura de pedido de material, mas devido as suas especialidades iremos realizar algumas modificações na inclusão de um novo pedido para atender este processo, assim no cadastro de pedido será criado uma nova opção chamada “requisição de produção”. Quando o cliente estiver cadastrando um pedido de material, e se este pedido estiver selecionado como Requisição de produção será demonstrado no passo de seleção de insumos, apenas insumos que possuem “produtos manufaturados” associados.

O pedido de material irá conter apenas produtos manufaturados que precisarão de fabricação. Para que o cliente fique ciente sobre os produtos a serem fabricados e suas datas previstas de fabricação, será criado um relatório para a requisição de produção e na geração de pedido mostrará todos os produtos que precisam ser produzidos por tarefa e as datas previstas para a finalização da produção.

O processo de geração da solicitação de ordem de produção pelo pedido de material, será realizado de acordo com a quantidade da necessidade prevista na carteira do pedido. A solicitação de ordem de produção para o produto manufaturado será feita pelo mesmo processo “Envia pedido para Suprimentos/Faturamento gerando apenas 1 (um)

movimento” ou “Envia pedido para Suprimentos/Faturamento gerando apenas 1 (um) mov. por data de entrega”.

Pedido de Material Extra

Pedido de material extra, não sofrerá modificações com o novo modulo de ETO, e seguirá o mesmo fluxo de ordem de produção do pedido de material, apenas com a validação do fluxo de aprovação já existente no pedido extra. O envio de ordem de produção para produtos produzidos será realizado pelos processos “Gerar 1 movimento” ou “Gerar movimento por data” e seguirá o mesmo fluxo do pedido de material após a aprovação.

Atualização das datas do Pert

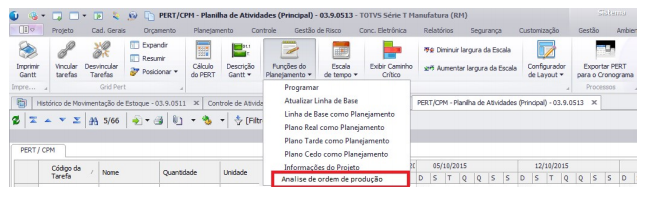

Após o processo de envio da requisição de ordem de produto para o PCP, é necessário verificar se a data prevista de fabricação do produto atende o planejamento da tarefa no Pert. Para isso será criado um serviço no PCP que vai retornar a data prevista de fabricação de um produto/OP. Essa consulta será disparada no momento da seleção do novo processo “Analise de ordem de produção” que será criado no menu Funções de Planejamento do Pert.

No momento em que o processo de “Análise de ordem de produção” no Pert, for executado o TCOP irá consultar se existe alguma ordem de produção para as tarefas que possuem recurso associado e esse recurso tenha produtos manufaturados. A atualização de datas do Pert apenas poderá ocorrer se o produto manufaturado associado ao insumo receber uma data de fabricação posterior a data de conclusão (data fim programado) da tarefa, se o cenário acima ocorrer será disparado uma mensagem de alerta ao usuário solicitando que o mesmo defina se as datas das tarefas deverão ser atualizadas ou não como demonstrado na imagem abaixo:

Caso o usuário confirme a atualização da data fim programada no Pert, o TCOP irá atualizar a data fim programada, consequentemente alterando a duração da tarefa. Como a duração da tarefa também pode ser afetada pelo processo de “cálculo de duração por fórmula”, na execução do processo de análise de ordem de produção não será considerado a formula caso a tarefa esteja marcada para utilizar o cálculo de duração por formula. Após as datas das tarefas serem alteradas pelo processo “Analise de ordem de produção”, o TCOP irá disparar automaticamente a funcionalidade de programar do Pert, para manter o planejamento das datas e sucessões de todas as tarefas. Será criado um novo parâmetro de projeto na aba Pert definido como “Atualiza automaticamente pela ordem de produção” que quando selecionado, irá atualizar as datas das tarefas de acordo com a data programada da ordem de produção, sem a necessidade do alerta, tornando este processo automático. A atualização automática do Pert, fará com que todas as datas planejadas em tarefas e predecessores sejam atualizadas de acordo com a data prevista de fabricação. Mas caso o parâmetro “Atualiza automaticamente pela ordem de produção” não esteja selecionado será

disparado o alerte solicitando a atualização.

Criando o Pedido de Material

Para criar uma solicitação de ordem de produção utiliza-se a estrutura de pedido de material, mas devido as suas especialidades foi realizada algumas modificações na inclusão de um novo pedido para atender o processo, assim no cadastro de pedido foi criada uma nova opção chamada "Requisição de Produção".

Quando se estiver cadastrando um pedido de material, e este pedido estiver selecionado como Requisição de Produção será demonstrado no passo de seleção de insumos, apenas insumos que possuem "produtos manufaturados" associados.

O pedido de material irá conter apenas produtos manufaturados que serão fabricados.O processo de geração de ordem de produção pelo pedido de material, é realizado de acordo com a quantidade da necessidade prevista na carteira do pedido

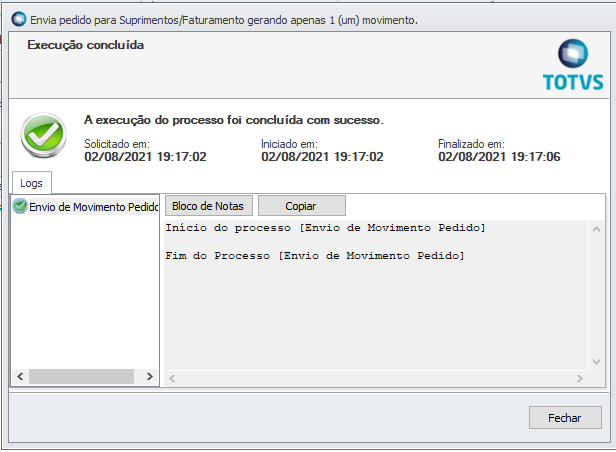

A solicitação de ordem de produção para o produto manufaturado é feita pelo processo "Envia pedido para Suprimentos/Faturamento gerando apenas 1 (um) movimento" ou "Envia pedido para Suprimentos/Faturamento gerando apenas 1 (um) mov. por data de entrega".

Quando um dos processos for executado e finalizado.

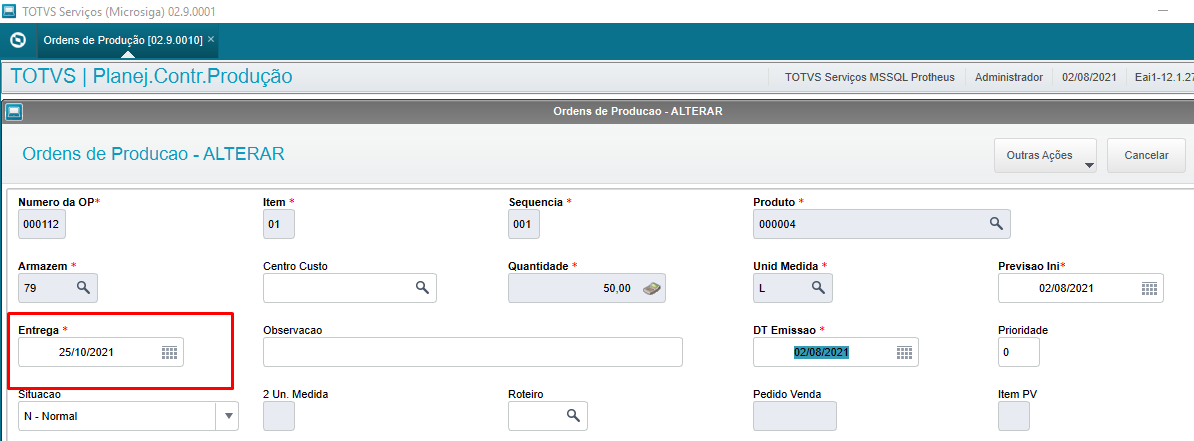

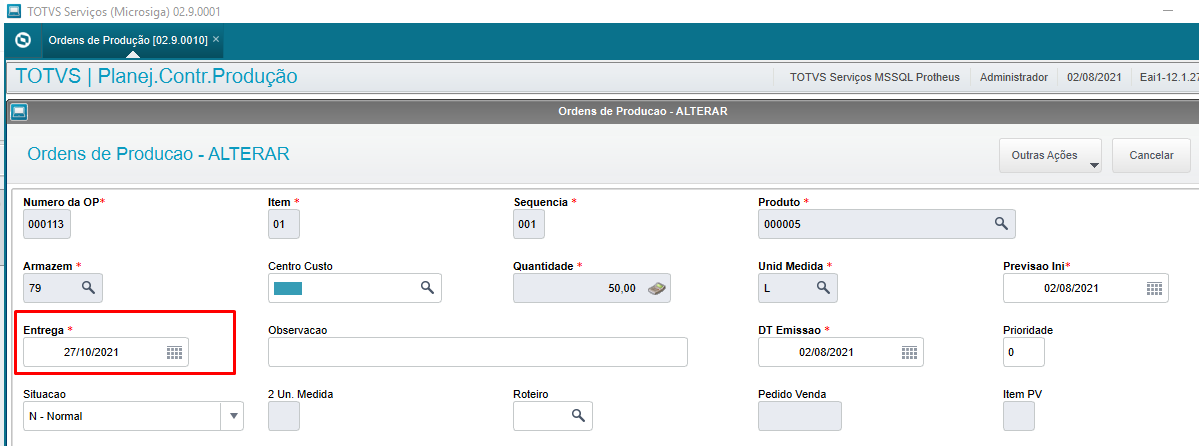

Após gerar a ordem de produção é possivel consulta-la no backoffice Protheus

Quando a ordem de produção sofrer alguma alteração em relação a data de entrega na visão do pert será disponibilizado um processo de analise da ordem de produção que atualizará as datas fim programado quando a mesma sofrer alguma alteração

Exemplo :

Data fim do projeto está programado para

Tarefa T1 está programada para data fim igual a

Tarefa T2 está programada para data fim igual a

Atualizando a ordem de requisição para estas mesmas tarefas :

Tarefa T1 atualizada a data para

Tarefa T2 atualizada a data para

Será exibido um log informando as atualizações e perguntando se deseja ou não atualizar as datas

Em caso afirmativo salvará as informações no Pert considerando sempre a maior data como a final .