Histórico da Página

...

Campo: | Descrição: | ||||||||||||

| Estoque de Segurança | O estoque de segurança é tratado por produto e indica a quantidade mínima do saldo em estoque para evitar a falta produtos entre a solicitação de compra ou produção e o seu recebimento, nos casos em que ocorra consumo acima da média ou atraso no fornecimento. A quantidade definida como estoque de segurança é considerada no cálculo do ponto de pedido executado em Cálculo do Lote Econômico. Pode ser informado através de uma fórmula cadastrada pela opção Fórmulas. Exemplo: O Estoque de Segurança deve ser 10% do Ponto de Pedido. 1. Cadastre em Fórmulas: Conteúdo: SB1->B1_EMIN * 0.1 B1_EMIN é o campo Ponto de Pedido. 2. Informe o código XXX no campo Form. Est. Seg. | ||||||||||||

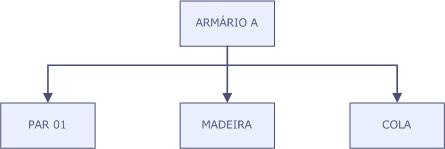

| O armazém de processo é o armazém onde ocorre de fato a produção, comumente chamado de chão de fábrica. A classificação do produto com método de apropriação direta ou indireta facilita o acompanhamento dos saldos nos armazéns, especialmente do armazém em processo quando a apropriação é indireta. Apropriação D - direta Produtos de apropriação direta são produtos de fácil controle e contagem, sendo requisitados diretamente ao seu local de armazenagem para consumo. É todo material consumido no processo produtivo, possível de ser apropriado diretamente ao produto produzido, tais como: matéria-prima, peças, componentes prontos para montagem. Exemplo: madeira para fabricação de móveis. Aplicação Prática Para produzir uma determinada máquina são utilizados quatro parafusos. Os parafusos fazem parte da estrutura da máquina e são requisitados normalmente para sua produção. A cada máquina que a fábrica necessita produzir são requisitados exatamente quatro parafusos. Este produto caracteriza uma apropriação direta, a exata quantidade solicitada é a utilizada. Apropriação I - Indireta Os produtos de apropriação indireta são produtos de difícil controle e contagem, sendo requisitados normalmente em quantidade maior do que a necessária para um armazém de processo definido pelo parâmetro MV_LOCPROC. Por exemplo: tinta, cola e linha para fabricação de móveis. À medida que os consumos ocorrem, esse saldo em processo é requisitado através do consumo teórico padrão (baixa pelo empenho). Estes produtos normalmente possuem um consumo real divergente do consumo teórico. Aplicação Prática Uma empresa vende cadeiras de madeira pintadas. A tinta faz parte da estrutura de produção das cadeiras, porém é muito difícil medir a quantidade exata de tinta que cada cadeira recebe. Seria também inviável solicitar esta quantidade no armazém toda vez que uma cadeira precisasse ser pintada. O produto tinta, nesse contexto, é um material que se enquadra na categoria de apropriação indireta. Desta forma, quando é preciso montar uma cadeira, é requisitada ao armazém a lata inteira de tinta, que fica no armazém de processo, e é utilizada de acordo com a necessidade de produção de cadeiras da fábrica.

| ||||||||||||

| O controle de rastreabilidade permite traçar todo o caminho percorrido pelo produto na Empresa, impedindo a utilização de produtos com data de validade vencida. O controle de rastreabilidade baseia-se na utilização de lotes que são atribuídos a um grupo de produtos no momento da entrada do produto no no Sistema. Esse número de lote acompanha o produto através dos diversos processos do Sistema tornando possível, por exemplo, saber quais lotes de matéria-prima foram utilizados na produção de determinado produto acabado. Imagine que sejam encontrados problemas na matéria-prima deste produto acabado. Com o controle de rastreabilidade ativo, é possível saber com muito mais precisão quais matérias-primas foram empregadas em sua produção, pois a procura é restrita a determinados lotes, e não à toda quantidade do produto no estoque. Para utilizar o controle de rastreabilidade por produto:

No cadastro de produtos:

Esse tipo de rastreabilidade possibilita um controle mais rígido e detalhado com a informação do lote e do Sublote a cada movimento realizado. O saldo é considerado de forma separada para cada sublote. Exemplo: É inviável requisitar 1600 peças do produto A, se existirem em estoque: Sublote 00001 - 1000 peças; Sublote 00002 - 600 peças; É necessário, portanto, requisitar 1000 de um sublote e 600 de outro.

Na rastreabilidade por Lote, o saldo é aglutinado por lote, sendo que o sublote não é nem mesmo digitado em uma requisição. É possível, portanto, requisitar as 1600 peças de uma só vez. É necessário informar apenas o número do lote nas movimentações, o número do sublote é ignorado.

| ||||||||||||

| Contrato de Parceria | Esse controle é destinado às empresas que possuem Contrato de Fornecimento de Produtos por um determinado período, eliminando a necessidade da inclusão de diversas Solicitações de Compras e de realização de Cotações, agilizando o processo de compra. No Contrato de Parceria, o usuário deve definir a cada sequência de item, o produto e a quantidade a ser adquirida para o período. Assim, é possível definir todos os itens a serem adquiridos durante o ano. Procedimentos: Para utilizar um produto em um Contrato de Parceria: 1. No Cadastro de Produtos, preencha o campo Contrato com S. Os dados dos Contratos de Parceria são armazenados na tabela SC3 - Contrato de Parceria. | ||||||||||||

| Atendimento Call Center | Na opção Atendimento, do módulo Call Center, são utilizados os seguintes campos para a consulta das características do produto:

Campo tipo texto, onde são detalhadas as características do produto, com o objetivo de fornecer apoio ao atendente durante o Atendimento. Exemplo: propriedades do produto, facilidades/vantagens em obter o produto, etc.

Situação atual do produto (importado, lançamento, obsoleto, etc.). | ||||||||||||

| Utiliza Selo | Ao preencher o campo Utiliza Selo com Sim, o Sistema identifica se produto utiliza Selo Especial de Controle, previsto na legislação do IPI. O preenchimento desse campo viabiliza a escrituração do Livro Registro do Selo Especial de Controle.

| ||||||||||||

| Os produtos que utilizam controle de rastreabilidade podem controlar também sua potência por Lote/Lote + Sublote. Esse controle permite identificar as características de potência do composto ativo de cada lote de um mesmo produto. Esse tipo de controle é muito utilizado por indústrias do ramo farmacêutico. Procedimentos: Para controlar potência de lote:

Caso o produto seja cadastro como componente numa estrutura de produto, e seja informado potência de lote maior que 0 (zero) e menor que 100% no cadastro da estrutura (PCPA200), a quantidade a ser requisitada será calcula primeiro proporcionalizando a quantidade de acordo com a potência de lote da estrutura, e depois adicionando a potência do lote do fornecedor. Exemplo: Uma indústria farmacêutica adquire de um fornecedor A, um quilo de um lote de um determinado composto químico. Neste quilo fornecido, na verdade, somente cinquenta por cento, ou seja, quinhentos gramas do lote são do composto requisitado, e o restante, os outros quinhentos gramas são impurezas. Assim, a potência deste lote é de 50%. Já o fornecedor B utiliza outro processo de fabricação e consegue que a potência de seu lote desse mesmo composto químico, seja de 100%, o que significa que, requisitar ao fornecedor B um quilo desse lote corresponde, irá receber exatamente um quilo do composto químico, sem impurezas. Sem potência de lote na estrutura: Com essa informação o Sistema pode calcular quanto ele deve requisitar, dependendo do fornecedor, para obter a quantidade que necessita. Se a produção solicitar um quilo deste composto, é preciso requisitar, na verdade, dois quilos do fornecedor A ou um quilo do fornecedor B. Com potência de lote na estrutura: Ao relacionar esse composto química na estrutura produtos, foi informado uma potência de lote na estrutura de 90%, indicando que, da quantidade informada na estrutura, somente 90% é de fato aplicada na produção do produto pai. Nesse caso, se a quantidade necessária for um quilo, será considerado pelo sistema, na verdade, novecentos gramas. Com essa informação o Sistema pode calcular quanto ele deve requisitar, dependendo da quantidade aplicada na estrutura e do fornecedor, para obter a quantidade que necessita. Se a produção solicitar um quilo deste composto, é preciso requisitar, na verdade, um quilo e trezentos e cinquenta gramas do fornecedor A (50% a mais, sobre a quantidade aplicada na estrutura, ou seja, 90% de um quilo, ), ou novecentos gramas do fornecedor B (100% da quantidade aplicada na estrutura). | ||||||||||||

| Um produto identificado como fantasma serve como um Kit que aglutina diversos produtos. Este tipo de produto não é produzido nem requisitado, mas sim, os seus componentes. Esse recurso facilita o cadastro de estruturas que possuem uma série de componentes comuns. Exemplo: Para fabricar uma série de produtos é necessário utilizar um mesmo kit de 20 parafusos. Assim, ao invés de informar respectivamente os 20 parafusos em cada uma das estruturas, crie um produto fantasma que represente este conjunto de parafusos. Procedimentos:

| ||||||||||||

| Para o controle dos direitos e limites de compras efetuadas pelos funcionários, o Microsiga Protheus possui o Controle de Alçadas, no qual permite realizar esse processo de forma prática e segura. O controle de alçada é realizado por meio da configuração dos parâmetros:

É possível definir os produtos que serão controlados no Cadastro de Produtos e os funcionários envolvidos no processo de compras e das senhas dos funcionários no módulo Configurador. Procedimentos: Para utilização do controle de alçadas, observe os seguintes campos no Cadastro de Produtos:

Caso o solicitante não esteja cadastrado em nenhum grupo, o Sistema assume automaticamente o grupo de compradores padrão informado nesse campo. Se esse grupo não for informado, isso prejudicará o Controle de Alçadas. | ||||||||||||

| O Endereçamento permite o controle de estoque mais detalhado nos armazéns, ou seja, em qual prateleira, fila, etc., encontra-se seu produto. Procedimentos: Para que um determinado produto use o controle de endereço:

Em qualquer entrada de produto, é gerado um registro de Saldo a Endereçar e, a partir de Endereçar Produtos, os produtos são direcionados para os locais físicos desejados. Os endereços devem ser previamente cadastrados a fim de evitar erros de digitação no momento do endereçamento (opção Cadastro de Endereços). Caso o produto use esse controle, o endereço deve ser digitado em todas as movimentações internas do Sistema, sendo que em notas fiscais de venda e em empenhos ela pode ser informada ou requisitada, automaticamente, de acordo com a prioridade definida em Prioridade de Endereçamento.

| ||||||||||||

| O Sistema permite a utilização de duas unidades de medidas:

Exemplo: 1ª Unidade de Medida = 3 Kg Fator de Conversão = 1000 Tipo de conversão = Multiplicação 2ª Unidade de Medida = 3000 gramas O Sistema controla o saldo nas 2 unidades, mas o custo unitário reflete o valor na unidade padrão. Caso o produto não possua um fator de conversão fixo, como por exemplo, quando sofre variações por fatores físicos (umidade, calor, etc.), é possível informar a quantidade nas duas unidades de medida, digitando diretamente seus valores, sem o cadastramento do fator de conversão. | ||||||||||||

| Controle de Qualidade | O controle de qualidade é realizado mediante a avaliação do Cadastro de Produtos, Amarração Produto X Fornecedores, parâmetros do módulo Configurador, do TES e TM utilizados nas movimentações. Procedimentos: Para que o Sistema avalie a necessidade de enviar um produto para o controle de qualidade, no momento do recebimento ou na produção:

| ||||||||||||

| Classe Selo | Caso o produto utilize Selo de Controle, é necessário selecionar sua classe, para escrituração no Livro de Registro do Selo Especial de Controle, conforme legislação do IPI.

No Cadastro de Produtos, o campo Selo Enq é utilizado para informar a classe de enquadramento do IPI para Bebidas e Cigarros. | ||||||||||||

| Reposição do Estoque | Mais informações em: Reposição do Estoque (Lote Econômico/Lote Mínimo/Ponto de Pedido) | ||||||||||||

| O prazo de entrega representa o número de horas, dias, semanas ou meses do tempo de fabricação ou entrega de um produto, a partir do recebimento de seu pedido ou da abertura de sua ordem de produção. Essa informação é útil para que o Sistema calcule quando o material estará disponível no estoque. Para produtos cujo prazo de entrega depende de outras grandezas ou características, não sendo um período fixo, pode ser utilizada uma fórmula. Nesse caso, preencha o campo Fórmula Prazo, pois o campo Entrega deve ser utilizado para prazos fixos. Se estes dois campos estiverem preenchidos, será considerado preferencialmente o conteúdo informado no campo Fórmula Prazo. Caso não exista uma fórmula cadastrada, o prazo de entrega será o conteúdo do campo Entrega. A fórmula pode ser criada a partir de uma expressão matemática comum ou utilizando uma expressão ADVPL (Advanced Protheus Language), ou ainda, se preferir, em Cadastro de Fórmulas, UserFunction (função do usuário). Para isso, é possível utilizar variáveis de memória disponíveis pelo Sistema. Ao criar uma fórmula de prazo, utilizando UserFunction, fica disponível a variável QUANTIDADE, que contém a quantidade da necessidade do item informada na abertura da OP (ordem de produção), no cálculo do MRP (Material Requirement Planning) ou na solicitação de compra, permitindo obter o tempo real que se pretende avaliar o prazo de entrega do material. Porém, essa variável somente existirá no momento da execução da UserFunction associada à fórmula. Dessa forma, o primeiro passo é a criação da UserFunction (ex.: FORMPRZ() que será relacionada à fórmula do prazo de entrega. Se esta função utilizar variáveis de memória, estas só estarão disponíveis durante a sua execução, sendo assim, deve-se criar uma UserFunction vazia, relacioná-la no cadastro de fórmulas e depois alterá-la incluindo as linhas de programa para a sua execução. Aplicação Prática: Verifique a aplicação prática a seguir para o uso do campo Fórmula Prazo com UserFunction, observando a ordem.

Supondo que um produto cujo prazo de entrega seja de 10 lotes econômicos por dia. | ||||||||||||

| A quantidade de produtos por embalagem é utilizada para produtos adquiridos, é a quantidade inferior ao lote econômico a ser considerada para compra. Caso a necessidade seja menor que a quantidade por embalagem, a compra é a quantidade por embalagem. Se a necessidade for maior que o lote mínimo e menor que o lote econômico mais a quantidade por embalagem, a compra é o lote econômico mais a quantidade por embalagem; caso contrário, devem ser adquiridos múltiplos do lote econômico. |

...

Campo: | Descrição: |

Atende Nec. | Indica como o produto deve, enquanto subproduto, ser obtido: Produzindo: por meio da produção da estrutura origem. Comprando: se deve ser comprado. |

| Estr. Origem | Indica para o produto, enquanto subproduto, qual produto pai deve ser produzido para gerá-lo. Quando esse campo não for preenchido, é utilizada a primeira estrutura localizada no Cadastro de Estruturas. Exemplo: PA-SUB-02 Cenário 1: Se existir uma demanda do PA-SUB-02, somente irá gerar o empenho negativo do MP-SUB-01. Cenário 2: Se existir uma demanda do PA-SUB-02, somente irá gerar o empenho negativo do MP-SUB-01. O campo Estr. Origem só será usado se o "Atend Nec" for Produzido. |

| Lote SBP | Indica para produtos acabados, que contenham subprodutos com quantidade fixa, qual será o lote de produção na geração dos subprodutos (este lote serve para gerar o estoque mínimo do produto acabado, uma vez que será destinado ao estoque). |

| Entrega | Prazo de Entrega. |

| Estoque Máximo | Informe nesse campo o estoque máximo que deseja que um determinado produto atinja. Esse campo é utilizado, por exemplo, para adequar o estoque ao espaço físico do armazém destinado a guardar este produto. Apesar do Sistema não bloquear a compra ou solicitação de uma quantidade maior do que a quantidade estabelecida no campo Estoq. Maximo, ele emite um e-mail de aviso, de acordo com a definição da opção Messenger com código 029 de identificação para esse caso, observando que a quantidade máxima será ultrapassada. O Sistema permite que um Plano Mestre de Produção seja cadastrado com quantidade maior que o saldo máximo para o produto, emitindo somente um aviso ao usuário, sem impedir a digitação. Em Geração de OPs e Geração de SCs, seja por ponto de pedido ou pelo MRP, o campo Estoque Máximo é considerado de tal forma, que o Sistema não permite que os saldos diários ultrapassem o saldo máximo especificado para o produto, bloqueando as operações e produções excedentes. Na geração de OPs por ponto de pedido, o Sistema não considera o estoque máximo para as ordens de produção de PIs (Produtos Intermediários) ou SCs das OPs geradas. O Sistema também não considera o valor do estoque máximo para a geração de Ops por Vendas para os PIs e MPs (Matérias-Primas) das OPs geradas. |

| Entra MRP | Informe Sim para que o Sistema considere o produto para o cálculo de MRP - Material Requeriment Planning ou Projeção de Estoque. É processado o cálculo das necessidades de cada material, de acordo com a Previsão de Vendas, Carteira de Pedidos de Vendas ou Plano de Produção. Para o cálculo do MRP - Planejamento das Necessidades de Materiais são considerados:

|

| Qtd.Embalag | Quantidade por Embalagem. |

| Lote Mínimo / Ponto Pedido / Tolerância | Reposição do Estoque. |

| Substituição | Indica a forma de substituição do produto, se permite a geração de ordem de substituição no MRP, ou se deve usar o alternativo. Caso permita a ordem de substituição, o componente original será utilizado mesmo sem ter saldo em estoque. |

...