Nova Logística

Objetivo

Este módulo tem por objetivo orientar o modo de execução dos processos pertinentes à logística através do uso das ferramentas disponíveis no RMS Retail juntamente com o uso de rádio frequência, englobando as atividades de recebimento, endereçamento, armazenagem, movimentação e expedição de produtos.

Conceito

A Nova Logística estabelece uma concepção diferenciada no que se refere à operação de expedição de mercadorias, apresentando ferramentas que viabilizam um maior controle, flexibilidade e acompanhamento do andamento das atividades.

Parametrização

MOVIMENTAÇÃO | |||

PAR | ACESSO | CONTEÚDO | DESCRIÇÃO |

3 | BLQARMxxxx | S/N | Bloqueia a digitação da quantidade na armazenagem. O XX são referentes ao código da loja sem o dígito. |

3 | BQLRESxxxx | S/N | Bloqueia a digitação da quantidade no ressuprimento. O XX são referentes ao código da loja sem dígito. |

3 | APMOVLxxxx | S/N | Gera numeração automática de palete. |

110 | ETQMOBxxxx | 0/1/2 | Permite ou não a impressão de etiqueta para paletes, sendo: |

RECEBIMENTO | |||

PAR | ACESSO | CONTEÚDO | DESCRIÇÃO |

3 | ALTPALxxxx | S/N | Obrigar ou não o operador a informar o número do palete. |

3 | RCPPALxxxx | S/N | Autoriza ou não o operador a receber o material paletizado. |

3 | RECEMBxxx | S/N | Determina se o operador será obrigado ou não a informar a quantidade de unidades existentes em uma embalagem. |

3 | TOLRCPKG | % | Permite definir um percentual de tolerância em relação ao peso do produto a ser recebido. |

110 | ETQMOBxxxx | 0/1/2 | Permite ou não a impressão de etiqueta para paletes, sendo: |

SEPARAÇÃO | |||

PAR | ACESSO | CONTEÚDO | DESCRIÇÃO |

3 | AUTOPLxxxx | S/N | Indica se será permitida a geração automática de número de palete. |

3 | TSEPKg | % | Permite definir um percentual de tolerância em relação ao peso do produto a ser separado. |

3 | BLQMOVxxxx | S/N | Permite listagem de lojas no momento da separação. |

110 | ETQMOBxxxx | 0/1/2 | Permite ou não a impressão de etiqueta para paletes, sendo: |

TAB76 | MTVAJXXXXX | Texto | Permite exibir lista contendo motivos dos ajustes no momento da separação. |

Descrição do processo

Cadastros

Para o bom andamento dos processos logísticos, faz-se necessário o cadastro de itens que servirão de base para a organização e movimentação de produtos no depósito, facilitando a execução dos processos. As informações pertinentes aos cadastros logísticos são encontradas nos programas descritos em sub tópicos deste manual.

Cadastro de Produtos [VABUITEM]

Os dados relativos ao cadastro de produtos são exibidos no programa Cadastro Produtos como na Imagem 1, na aba nomeada Class.Merc/Pallet/Emb/Dimensões, onde há uma subdivisão dos dados em quatro colunas. O referido programa deve ser usado para inclusão e visualização dos dados dos itens, porém as alterações nas informações exibidas nesta tela podem ser feitas através do programa VABUAITE (imagem 2).

Imagem 1 – Programa VABUITEM

Alterações de Produto [VABUAITE]

Trata-se do programa usado para alterações nos cadastros dos produtos, sendo que cada campo a ser alterado é encontrado em diferentes códigos de transações. A seguir, será apresentada uma tabela contendo os códigos das transações utilizadas pela logística e seu detalhamento para facilitar o entendimento dos usuários. No programa de Alterações de Produto, o usuário deverá digitar o número da transação ou selecioná-la na relação à esquerda da tela do programa para que os campos de escolha do produto e alteração sejam mostrados à direita do programa.

Imagem 2 – Programa VABUAITE

Na imagem 2, foram destacadas três áreas. E cada uma delas possui uma função, sendo que a área destacada em vermelho tem a utilidade de escolha da transação. Já a área laranja destina-se à escolha do produto a ser alterado. Feito isso, serão apresentados os dados para modificação na área amarela. As alterações pertinentes à logística, estão listadas na tabela 1.

Cód | Transação | Descrição |

2 | Seção, Grupo, Subgrupo | Campos para seleção da seção, grupo, subgrupo e categoria do produto. |

5 | Dimensões Embalagem | Palete – De: Apresenta a norma de palete atual para o produto selecionado. |

15 | Código EAN | De: Apresenta o código EAN atual do produto. |

16 | Abastecimento | De: Mostra a sistemática de abastecimento atual para o produto selecionado. |

24 | Perecível e Validade | De: Exibe as configurações de controle de validade e perecibilidade dos produtos |

Tabela 1 – Cadastro de Transações de Produtos

Cadastro de Unitizadores [VGDTPUNI]

Os unitizadores são ferramentas para unificar uma quantidade de cargas em um único volume, com intuito de facilitar a transferência de um maior número de produtos com menores movimentos possíveis, respeitando sua norma quando esta existir. E para cada tipo de unitizador a ser usado, devem-se ter suas informações cadastradas em sistema. O cadastro das características de cada unitizador é realizado no programa Unitizadores.

Imagem 3 – Programa VGDTPUNI

Destaca-se aqui que as dimensões incluídas deverão ser relativas ao unitizados em si, desconsiderando os produtos que ele irá comportar, pois as estruturas dos endereços deverão conter espaço suficiente para comportar as medidas dos produtos e também as medidas do unitizados.

Cadastro de Estruturas [VGDTPEST]

Estrutura diz respeito à capacidade de armazenagem que cada endereço poderá suportar, considerando seu tamanho e o peso máximo que poderá ser sustentado por ela. As características das estruturas podem variar de acordo com a necessidade do depósito, sendo que em um mesmo depósito é possível encontrar estruturas variadas. A inclusão das informações relativas às estruturas é lançada no programa Cadastro de Estruturas no qual se deve preencher todos os campos existentes na tela. Na imagem 4 é apresentada a mesma tela do programa.

Imagem 4 – Programa VGDTPEST

Cadastro de Endereços [VGDUEEST]

Os endereços são subdivisões do espaço disponível no depósito, criados para acomodar materiais de modo organizado e facilitar a sua localização quando for necessário. Num depósito com estrutura de armazenagem adequada, o endereçamento é montado por sequência de Galpão, Rua, Prédio, Nível e Apartamento, mesmo padrão seguido pelo sistema (imagem 5). No programa Cadastro de Endereços, além da inclusão dos endereços, é necessário determinar qual o seu tipo e qual produto este endereço irá receber, quando o endereço em questão for um endereço de picking. No caso de endereços de pulmão, não há necessidade de indicar produtos, pois isto será de competência do sistema, porém para que o sistema funcione de modo adequado, os tipos de endereço devem ser informados.

Imagem 5 – Programa VGDUEEST

O sistema também disponibiliza cadastro para produtos destinado à sistemática de crossdocking. Contudo, os endereços destinados a esta sistemática devem ser cadastrados indicando-se o tipo de endereço como crossdocking e a entidade, que é loja de destino dos materiais. Já na capacidade máxima do endereço, o padrão é determinado pela norma que foi indicada para o produto no programa de Alteração de Produtos (VABUAITE), porém no cadastro de endereços não é necessário informar produto pertencentes ao crossdocking.

Cadastro de Docas [VABUDOCA]

Imagem 6 – Programa de cadastro de docas

O cadastro das docas é importante para a organização do recebimento ou expedição de mercadorias. E no programa que dá acesso ao cadastro de docas determina-se as características de tipo de doca (entrada ou saída), dias de funcionamento, quantidade de paletes (capacidade diária de movimentação), situação, dias e horários de funcionamento das docas.

Cadastro de Zonas [VGDUZONA]

As zonas de armazenagem são divisões de áreas do galpão que tem por objetivo separar produtos de acordo com semelhanças em suas características. No programa VGDUZONA (imagem 7) é possível cadastrar, modificar ou excluir zonas e associar ou desassociar produtos às zonas cadastradas.

Imagem 7 – Programa VGDUZONA

Para cadastrar uma zona, na tela inicial do programa VGDUZONA clique em "F7 Zonas" que dará acesso à tela inclusão, alteração ou exclusão de zonas.

A opção "F8 Class. Merc" do VGDUZONA é utilizada para associação de seções às zonas. A tela que será aberta estará disposta em três partes, como na imagem 8. Nesta imagem, a área destacada em vermelho destina-se a indicação da zona, na área circulada em laranja estão as associações feitas e já na área amarela, mostram-se as seções a serem associadas às zonas. Para fazer uma associação, basta indicar a zona e transferir as seções da área da direita para a área da esquerda utilizando o botão "<", assim como para desassociar usa-se o botão ">".

Imagem 8 – Class. Mercadológica do programa VGDUZONA

A opção "F9 Sequência" destina-se a estabelecer uma sequência condicional de armazenamento, que faz com que o sistema enderece materiais em outras zonas caso haja insuficiência de endereço na zona a qual esses materiais estão associados. A sequência poderá conter mais de uma zona, assim quando uma zona tiver sua capacidade máxima atingida, os produtos excedentes serão endereçados na zona seguinte, de acordo com a sequência escolhida. Ao ativar esta função, será chamada uma tela como na imagem 9. O operador indicará na área circulada em vermelho a zona para criação da sequência. Logo abaixo, no lado esquerdo estão as zonas a serem associadas e no lado direito estão a sequência. Os botões e servem para incluir e excluir zonas na sequência, enquanto e servem para alterar a posição das zonas sequenciadas respectivamente.

Imagem 9 – Sequência de armazenagem do programa VGDUZONA

Há também uma opção no programa VGDUZONA que permite a associação de produtos às zonas, para isso clica-se no botão "ShF9 Produtos". Na tela que se abrirá, para incluir um produto a uma zona de armazenagem, o usuário deverá indicar primeiramente a zona a qual o produto será associado (destaque em vermelho na imagem 10) e depois incluir o código do produto na coluna de código (área circulada em amarelo na imagem 10).

Imagem 10 – Inclusão de produtos do programa VGDUZONA

Cadastro Turnos de Trabalho [VGRFTURN]

O programa citado tem por finalidade cadastrar os turnos de trabalho que mais tarde serão associados aos colaboradores da empresa. Aqui, é possível incluir, alterar, consultar excluir e imprimir os horários cadastrados. A inclusão pode ser acessada através da opção "F6 Incluir", com isso os campos Loja, Turno (número e seu nome), período 1 e período 2 devem ser preenchidos.

Imagem 11 – Inclusão de produtos do programa VGRFTURN

Cadastro de Operadores [VGRFOPER]

Para o devido uso das rotinas do sistema, os usuários deverão ser cadastrados. E este programa é útil para determinar turnos de trabalho, situação, dias úteis, tipos de operações, galpões e ruas que os operadores estarão envolvidos. A imagem abaixo exemplifica o layout do programa:

Imagem 12 – Cadastro de Operadores programa VGRFOPER

O inventário de loja, quando selecionado permite fazer inventários dos itens da loja no coletor. Podendo ser inventário parcial ou de itens. Como podemos verificar no exemplo abaixo:

Selecionando a opção "inventário de contagem", será permitido inventariar os itens do depósito pelo coletor.

Cadastro de Motoristas [VABUMTTA]

Imagem 13 – Cadastro de motoristas

Os motoristas que participarão das operações de movimentação de mercadorias precisam ter seus cadastros incluídos no RMS. E para isso, é necessário inicialmente que ele seja cadastrado como uma entidade no programa de Manutenção de Tipos [VABUTIPO] com a natureza "EM", indicando que esta entidade é um Entregador Motorista. A imagem 14 demonstra um exemplo de um cadastro de uma entidade tendo como base que esta entidade é um motorista. No programa de cadastro de motoristas, o código solicitado é o mesmo gerado pelo programa Manutenção de Tipos. Os demais campos devem ser preenchidos com informações pertencentes ao motorista e veículos conforme solicitado.

Imagem 14 – Tela do programa Manutenção de entidades

Cadastro de Frotas [VGBUFROT]

O cadastro de frota é o meio de registro dos veículos que serão utilizados nos processos logísticos. Na inclusão de um novo veículo, todos os campos solicitados na tela deverão ser preenchidos. A tela para inserção dos dados é a mesma ilustrada a seguir:

Imagem 15 – Tela do programa de Manutenção de Frota

Cadastro de Rotas [VGDUROTA]

É importante definir a região de entrega para que os pedidos de clientes sejam entregues numa sequência lógica de endereços próximos uns dos outros, permitindo também, o controle das rotas a serem seguidas por toda a frota reduzindo custos e tempo de distribuição. Para efetuar o cadastro de rotas entre no programa "Rotas" dentro da subpasta Cadastro da Logística. No momento do cadastro de uma rota, todas as informações solicitadas na região inferior da tela do programa devem ser preenchidas.

Imagem 16 – Tela do programa de Rotas

Recebimento

Portaria (VGRMFILA)

O início do recebimento das mercadorias é dado no programa VGRMFILA, onde será feita inclusão dos veículos que serão descarregados nas docas de entrada. Na tela do programa em questão, clica-se em "F4 Chegada" para apontar a chegada de um veículo.

Imagem 17 – Tela do programa de Fila de Caminhões

Na tela que será aberta (imagem 18), será exibida uma lista com os veículos a serem atendidos/descarregados. Há neste programa, a opção de inclusão de um novo veículo, caso o veículo desejado não se encontre na lista, bastando apenas informar os dados que são pedidos na região superior do programa. Após a inclusão, o veículo será listado. O atendimento do veículo é feito pelo botão "F7 Atender", sendo necessária posteriormente a escolha do tipo de chegada (depósito, fornecedor ou loja).

Imagem 18 – Tela do programa de Portaria

Será chamada uma janela para inclusão das informações da nota fiscal em sistema (imagem 19). Se a nota indicada não tiver sido digitada, o sistema retornará uma mensagem de "Nota Fiscal inexistente. Deseja cadastrar?". Optando pelo "Sim", o usuário será levado ao programa Nota Fiscal (VGRMMENU) para que seja dada entrada na nota.

Imagem 19 – Programa de entrada de Notas Fiscais

Chega-se ao momento de gerar o agendamento da descarga. Na mesma tela do programa de Agendamento de Notas Fiscais (VGRMCGNF), ativa-se a opção "F4-Finalizar" e preenchem-se na tela seguinte os dados relativos à transportadora que fará a entrega e à doca e horários de recebimento, para que seja gerada uma atividade de rádio frequência. A imagem abaixo exemplifica o modo de inserção de dados na tela:

Imagem 20 – Tela de finalização de agendamento

O apontamento da quantidade de produtos recebidos pode ser feito tanto pelo programa VGRMMENU, através da opção "F7 Digitar" quanto via rádio frequência.

Digitação via RMS

Sendo realizado pelo RMS, após clicar no botão mencionado acima, será mostrada uma tela para inclusão da quantidade e a data de validade da carga recebida, que uma vez digitada, usa-se o botão "F4 Gravar" para que os dados sejam salvos.

Imagem 21 – Tela de digitação de Notas Fiscais

Digitação via Rádio Frequência

Já por meio do coletor, a opção "01 – Recebimento" habilita telas para que a atividade seja feita. A execução se dá da seguinte forma:

1. É mostrada uma tela para que seja feita a escolha do veículo que se pretende dar entrada. Após selecionar a placa desejada, clica-se em "Confirmar".

2. No segundo momento, faz-se a leitura do código EAN do produto, informar-se a quantidade de caixas recebidas, o código do palete, a validade e a data de fabricação do produto, sempre confirmando os dados coletados após a leitura. A imagem 20 ilustra onde serão executados os passos descritos anteriormente no RMS Mobile.

Imagem 22 – Recebimento via coletor

O número do palete é gerado seguindo duas vertentes, sendo a primeira de modo automático, bastando apenas que o usuário deixe o campo de Cod. Pallet em branco no momento da leitura. Do contrário, deve-se preencher o número desejado para que o sistema acate-o.

Há também uma tecla contendo a opção de crítica do item lido, que possibilita a verificação de possíveis divergências nos itens à medida que eles forem sendo contados. Independentemente da ordem do item contado, a crítica poderá ser feita a qualquer momento após a primeira contagem. Caso haja divergência na quantidade, será mostrada a mensagem "Item continua divergente. Favor recontá-lo" e a recontagem poderá ser feita.

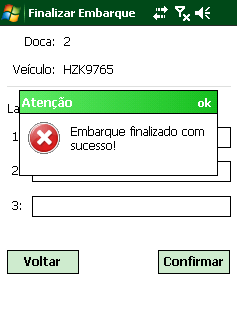

Finalização do recebimento

A finalização do recebimento é uma atividade obrigatória para confirmação da carga recebida. Acessada pelo botão "02 – Finalizar recebimento" no menu do coletor, tem a finalidade de criticar as quantidades informadas na conferência com as informadas na nota pela portaria, comparando-as. Existindo divergência nestas quantidades, será gerada uma ou mais reconferências até que haja coincidência no somatório de volumes conferidos. O sistema enviará para recontagem somente os produtos onde houver divergência na quantidade. A sequência abaixo exemplifica como acontece tal processo:

Imagem 23 – Finalizar recebimento

Na medida em que os produtos forem lidos, o usuário deverá utilizar o botão "Coleta" para armazenar a quantidade de produtos contados. Percebendo que não há mais volumes para serem lidas, utiliza-se o botão "Confirmar" para criticar a leitura feita.

Nos casos em que a quantidade recebida é a mesma do pedido, o RMS Mobile retorna a informação de "Recebimento Finalizado com Sucesso!". Desse modo, a nota fiscal ganha o status "D" no programa VGRMMENU, indicando que a nota foi digitada.

Imagem 24 – Finalizar recebimento

Monitor do Recebimento [VGRFTSKR]

Quando se pretende monitorar as atividades alocadas para rádio frequência na recepção de mercadorias, deve-se utilizar o programa Monitor de Recebimento (imagem 20).

Imagem 25 – Monitor de Recebimento

Ele dá a possibilidade de associar, automaticamente ou não, as atividades em aberto aos operadores disponíveis. Para especificar o operador que fará a atividade, usa-se a tecla "F5 Alocar Man", onde o sistema mostrará os operadores disponíveis para escolha. E para associar atividades automaticamente, usa-se a tecla "F6 Alocar Aut".

Consulta de Log do Recebimento (VGRFLOGR)

Imagem 26 – Relatório de Recebimento

Todas as atividades realizadas no recebimento podem ser posteriormente consultadas pelo uso deste programa. Como em outros, este programa é dividido em uma área superior destinada ao filtro e uma área inferior onde são exibidos os resultados daquilo que foi filtrado.

Endereçamento

Após a inclusão da nota fiscal, o passo seguinte é o de endereçamento de materiais no depósito. Para tal, usa-se o programa Endereçamento por Notas (VGDUENDE), comumente encontrado no menu de recebimentos da logística, ou a opção "03-Endereçamento" no menu do RMS Mobile:

Endereçamento via RMS Retail

Imagem 27 – Painel de endereçamento

Nela, há uma área na parte superior que poderá ser usada para facilitar a exibição do painel nos casos em que existem grandes quantidades de notas fiscais para recebimento. Quando os dados para filtragem estiverem inseridos, clique em "F5 Consulta". A imagem acima destaca em vermelho uma região que serve como filtro. É importante que seja selecionada a opção relativa à situação da nota fiscal desejada na área de Tipos de endereços, destacada em laranja, sendo que serão exibidas em lista as notas fiscais de acordo com a situação desejada. Para endereçamento das notas fiscais não endereçadas, após selecionar a nota fiscal na qual se deseja endereçar, clica-se no botão "F4 Confirma".

A opção "ShF2 Prod.Picking" tem grande relevância no uso deste programa, pois ela destina-se a identificar produtos sem endereço de picking cadastrado, exibindo uma janela que lista os materiais que estão nesta condição. Basta selecionar a linha do produto que aparecerá com texto na cor vermelha e clicar no referido botão. Imagem abaixo ilustra o procedimento.

Imagem 28 – Produtos sem endereço de Picking

Através da função "F6 Itens", é possível visualizar o endereçamento efetuado para cada produto, as datas de validade e recepção e o número e quantidade alocada para cada pallet. Ao ativar a função, será mostrada uma tela como no exemplo ao lado. | Imagem 29 – Endereçamento de itens |

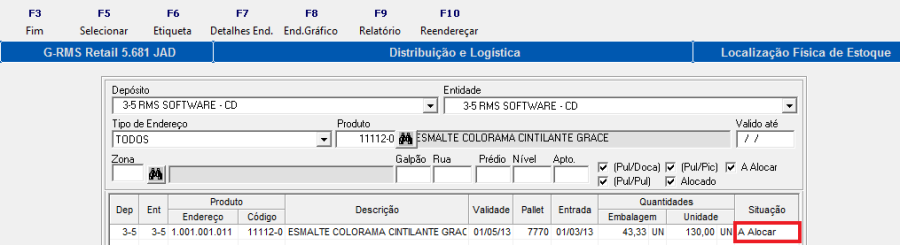

Endereçamento via RMS Mobile

A atividade de armazenagem via coletor é uma tarefa dependente do endereçamento que é feito pelo RMS Retail, pois somente este tem a propriedade de determinar para quais endereços os paletes deverão ser alocados, cabendo ao RMS Mobile o registro de que a armazenagem foi fisicamente realizada. Quando o processo de endereçamento é realizado sem a armazenagem via RF, é possível observar que o endereço ganha o texto "A alocar" na coluna Situação (Imagem 30). Caso haja armazenagem pelo coletor, o endereço recebe o texto "Alocado" na referida coluna.

Imagem 30 – Situação de endereço

No coletor, o operador deverá clicar no botão "03 – Endereçamento" no menu. Assim, terá acesso à tela do programa, onde em primeira instância será necessária a escolher entre endereçamento por palete ou por produto. Logo após, será necessário fazer a leitura da quantidade de caixas e do endereço para onde as caixas serão levadas.

Imagem 31 – Armazenagem via coletor

Movimentação

Localização Física do Estoque [VGDULEST]

Imagem 32 – Tela da Localização Física do Estoque

A imagem acima retrata o programa destinado às atividades de detalhamento e endereçamento da localização dos produtos. Dividido em duas áreas, a superior tem a finalidade de filtrar os endereços de acordo com os campos preenchidos, clicando-se em "F5 Selecionar" após lançar os dados no filtro. Já a área inferior exibe o resultado daquilo que foi filtrado. Caso haja materiais alocados na zona vermelha (999), ao selecionar o endereço e clicar no botão "F10 Reendereçar" o sistema irá automaticamente alocar os produtos em endereços disponíveis.

Imagem 33 – Tela de Detalhes de Endereçamento

Os motivos pelos quais os produtos são alocados na zona vermelha podem ser consultados na opção "F7 Detalhes End.". Lá, a tela que será aberta (imagem 33) descreverá na área inferior esquerda, circulada em vermelho na imagem mencionada, os motivos pelos quais o material foi alocado para um endereço de galpão 999. Quando necessária, a impressão da etiqueta pode ser feita através do botão "F6 Etiqueta", estando ou não o material na zona vermelha.

Obs: Existe um programa de nome VGDUGLES que também exibe informações sobre quantidade em localização. A evolução deste programa foi descontinuada, pois sua informação não é consistente, com base nos empenhos de estoque dos produtos, por este ser volátil, mudando constantemente. Deve ser utilizado, para isto, o Extrato de Itens Fiscal e de Estoque.

Auditoria de Endereços [VGDMMENU]

A auditoria é utilizada para verificar e corrigir endereços de itens que possam estar com diferença entre o endereço lógico (Sistema) e o físico. Quando chamado, a tela do programa será como a mostrada ao lado. Uma auditoria é iniciada no botão "F2 Abertura". | Imagem 34 – Programa Auditoria de Endereços |

O processo de abertura de uma auditoria contempla três etapas. Na primeira, o usuário deve informar o produto a ser auditado no campo Produto. Teclando Enter, serão listados os endereços nos quais o produto indicado está alocado. Daí, escolhe-se quais endereços se pretende auditar e clica em "F4 Confirma". Logo, será aberta uma tela para inclusão do nome de identificação da auditoria e em seguida outra janela solicita a escolha do tipo de quebra de lote. A imagem 35 ilustra os passos descritos anteriormente.

Imagem 35 – Processo de abertura de Auditoria

Os próximos passos a serem seguidos são:

- Gerar o mapa pelo botão "F4 Mapa";

- Digitar no programa VGDAUDIG, aberto clicando-se em "F6 Digitação", o resultado do que foi preenchido no mapa impresso anteriormente;

- Criticar através do botão "F7 Crítica".

- Em "F9 Pendência", mostra-se o que houve de divergente na contagem. Há no programa de pendência uma coluna nomeada Status que determina o tipo de divergência ocorrida na contagem, cabendo ao operador dar continuidade ou não pelo botão "F4 Confirma".

- A finalização é feita pelo botão "F10 Atualizar" sendo que uma nova auditoria poderá ser aberta caso haja mais de uma digitação para a auditoria aberta.

Movimentação de Endereços

Quando necessária, a transferência de materiais entre os endereços pode ser feita usando-se o programa Movimentação de Endereços. Assim como em outros módulos, essa movimentação é possível tanto pelo uso do RMS quanto pelo uso da Rádio Frequência. Abaixo será demostrado os modos de realização desta atividade pelos dois métodos:

Imagem 36 – Programa de Movimentação de Endereços

Movimentação de endereços no RMS

A movimentação é concluída em três passos: No primeiro, indica-se o depósito onde acontecerá e o código do produto nos campos superiores, aqui grifados em vermelho na imagem 36. O segundo passo é determinar quais endereços participarão da movimentação e para tal seleciona-se o endereço de origem na área à esquerda e o endereço de destino à direita da tela, destacados em laranja e amarelo respectivamente. Utiliza-se agora o botão para associar a transferência, o que fará com que o endereço de destino seja listado abaixo do endereço de origem como na imagem abaixo:

Imagem 37 – Transferência de mercadorias entre endereços

O último passo é informar a quantidade a ser transferida em uma das colunas (EMB ou UN) ao lado do endereço de destino, de acordo com o tipo de embalagem que se queira enviar e apertar "F4 Confirma" para concluir o procedimento.

Movimentação de endereços no coletor

A atividade em questão pode ser acessada pela opção "11-Movimentação Livre" no menu do coletor, e assim como a movimentação no RMS, é mostrado na imagem 38 que se deve informar os dados relativos aos produtos que participarão da movimentação além de dados dos endereços de origem e destino bem como quantidade a ser transferida, a saber:

Imagem 38 – Movimentação Livre via RF

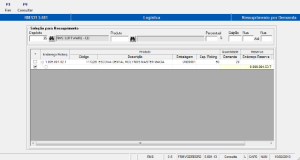

Formação de Pedido [VGDATEND]

Pedidos são solicitações de transferência de mercadorias feitas para suprir suas demandas das lojas. O RMS disponibiliza o programa VGDATEND para confirma o atendimento dos pedidos gerados pelas lojas.

Atendimento do Pedido [VGDATEND]

Imagem 39 – Programa Atendimento de Pedido

Para atendimento de pedidos, é importante que eles sejam primeiramente selecionados. Os campos disponíveis no programa de Atendimento de Pedidos auxiliam na filtragem dos dados para que sejam exibidos apenas os pedidos enquadrados no filtro informado.

Para atendimento de um pedido específico, o número do mesmo deve ser informado no campo que se pede. A marcação dos pedidos a serem atendidos deve ser feita antes da confirmação. Usa-se o botão "F4 Confirmar" para dar continuidade ao processo de atendimento. Na região inferior do programa, existem quatro campos com a função de informar se os pedidos foram processados ou não.

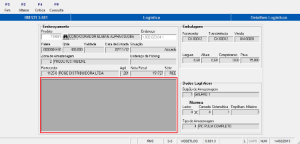

Formação de Carga

Para que o processo de expedição seja iniciado é primeiramente necessária a formação da carga no programa VGDFORCA, que pode ser exibido clicando em "F5 Ger.Carga" no programa VGRFTCON e depois em "F8 Carga" no programa que será exibido (VGDALOCA), sendo que para formar a carga neste programa é preciso indicar o galpão de origem, a doca de saída, selecionar os pedidos desejados, marcá-los usando "F5 Marcar" e confirmando a formação em "F4 Confirmar". A imagem a seguir destaca os locais de execução desta atividade:

Imagem 40 – Programa Formação de Cargas

A tela do programa de ressuprimento de picking sempre será chamada, sendo que no caso de não haver ressuprimento a ser feito o mapa será gerado automaticamente.

Imagem 41 – Tela do programa Ressuprimento de Picking

Coleta Fracionada

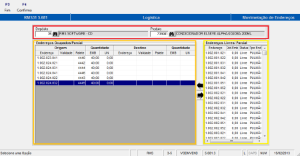

O passo seguinte é a separação da carga, que pode acontecer de duas formas, sendo que uma não exclui a possibilidade do uso da outra simultaneamente em endereços distintos e ambas utilizam o conceito de separação por RUA:

- Geração de Romaneio (VGDALOCA) – Usuário filtra a loja, a carga e se achar necessário, o range de endereço que pretende gerar o romaneio para separação.

Imagem 42 – Tela do programa VGDALOCA

OBS: Caso haja coincidência entre os ranges de endereços, será exibida uma tela para o usuário informando que a atividade está sendo executada por outro operador de PDT.

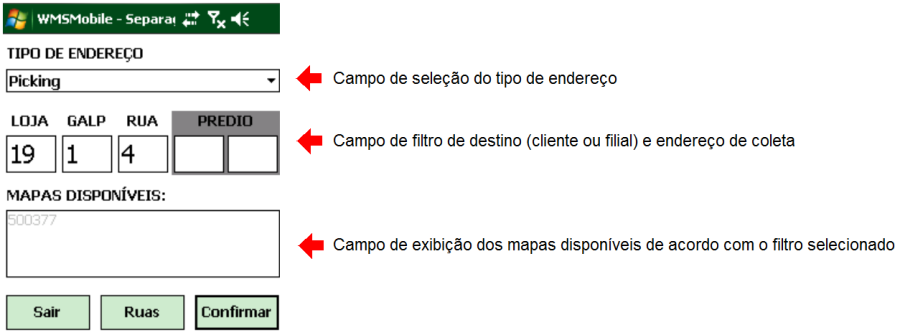

- Separação via RF (pull-task) – Ao clicar em "05 – Separação de Picking", o operador de PDT deverá escolher entre separação "picking", "crossdocking" ou "blocado" e filtrar o destino e o range de endereços que irá separar, conforme imagem 31. Aparecerão na tela as cargas disponíveis para separação nesse range.

Imagem 43 – Tela de separação

Após a seleção, é exibida uma tela, como na imagem 44, para que seja informado o número do palete a ser montado. Caso não haja um padrão para numeração, deixando o campo em branco e clicando em Confirmar, o sistema irá automaticamente gerar um número de palete. Em seguida o sistema apresenta uma tela onde o operador deverá fazer a leitura dos endereços de origem, dos itens e digitar respectivas quantidades até o momento em que decida por fechar o pallet - uma mensagem aparecerá quando as dimensões e o peso exceder a capacidade cadastrada do pallet antes da confirmação de fechamento do pallet.

Imagem 44 – Tela do programa VGDALOCA

Percebendo que a quantidade coletada na separação é menor que a do pedido, o sistema irá acusar esta diferença e apresentará três opções onde o operador deverá decidir entre:

a) Registrar ajuste: o operador informará por qual motivo o ajuste será realizado;

b) Coleta parcial: entende-se por um registro de coleta que poderá ser atualizado posteriormente, dando ao operador a possibilidade de coletar os demais volumes da carga num outro momento.

c) Voltar e corrigir a quantidade: opção que dá o usuário a chance de reiniciar a coleta.

Imagem 45 -Tela de divergência na separação

Depois de fechar o pallet, o sistema irá questionar: "Deseja levar pallet para a doca? SIM/NÃO". Caso operador decida pelo SIM, o número da carga irá automaticamente para o status "recolhidos" no programa VGRFTCON e o operador deverá levar o palete até a doca de destino para conferência. Se NÃO, o pallet ficará no status "pallets separados" e uma atividade será gerada para recolhimento do pallet.

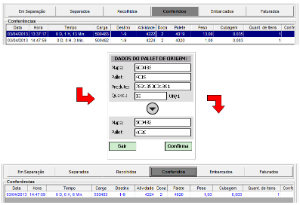

Monitoramento de Movimentações de Expedição

Através do programa VGRFTCON (imagem 46) é possível executar e acompanhar atividades de expedição, identificando cargas que foram formadas entre os status de "Em Separação", "Separados", "Recolhidos", "Conferidos", "Embarcados" e "Faturados". Nele é possível filtrar as cargas, bastando preencher os campos de acordo com os dados que considerar pertinente.

Imagem 46 – Tela do programa VGRFTCON

Após formar a carga e gerar o romaneio, o número da carga formada passa a ser exibido na aba "Em Separação", o que indica que o material deverá ser separado pelo operador.

Baixar Palete

Após a separação, deve-se baixar o palete, clicando em "ShF9 Baixar Paletes" no programa VGRFTCON e "F4 Confirmar" no programa seguinte (VGDAJPLT). Também será aberta uma tela onde se indica o operador que fará a separação, a data, o horário e a doca de destino da carga. Enquanto isso, os produtos devem ser levados à doca. Pelo sistema, a carga passa diretamente a ter o status de "Recolhidos", pois a aba "Separados" é destinada aos usuários do RMS Mobile.

Imagem 48 – Tela do programa VGDAJPLT

Recolhe Palete

Uma vez separado, o palete deverá ser recolhido. E para tal, o operador deverá escolher entre duas possibilidades (recolhimento pelo RMS ou através do coletor):

Recolhe palete RMS

Imagem 49 – Recolher palete via RMS

Como apresentado na imagem acima, o recolhimento do palete é ativado pela função "ShF4 Recolher" sendo necessário selecionar os dados do colaborador responsável por levar o palete para a doca, data e hora do processo além de indicar o número da doca de destino.

Recolhe palete RF

Todo o processo de recolhimento do palete pelo coletor deve acontecer do mesmo modo como ilustrado na imagem seguinte, apontando-se inicialmente a doca de destino, o número da loja de destino e o número da carga a ser recolhida. Logo após, o palete será listado para que haja a confirmação do recolhimento do mesmo. Feito isso, informa-se o número do palete e novamente a doca de destino.

Imagem 50 – Recolher palete via coletor

Embarque

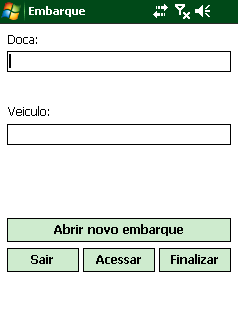

O procedimento seguinte é o de embarque da carga que foi recolhida. Neste ponto há também duas maneiras para o embarque do palete:

Embarque via RMS Retail

Uma delas é feita ao apertar a opção "ShF4 Embarcar" (imagem 51) e escolher o operador que fará o manuseio da carga, a data e hora do embarque e a placa do veículo.

Imagem 51 – Embarque via RMS Retail

Embarque via RMS Mobile

O outro modo é realizado por Rádio Frequência, sendo necessária a conferência do material antes da escolha da opção em questão. A conferência é dividida entre conferência detalhada ou conferência rápida, como mostrado na imagem 52.

Assim como no recebimento, as cargas conferidas na expedição também passam por um processo de verificação de divergências. Para finalizar a conferência da carga, basta acessar a opção "07 - Finalizar conferência" no menu do RMS Mobile e seguir com o preenchimento dos campos que são pedidos na tela. Na finalização, sendo digitada uma quantidade diferente daquela que foi separada anteriormente, o sistema acusará tal acontecimento, restando ao operador confirmar a quantidade através do botão "Liberar" ou corrigir usando o botão "Alterar". | Imagem 52 – Conferência via Rádio Frequência |

A seguinte imagem exemplifica a tela do programa num processo de divergência na contagem:

Imagem 53 – Telas de finalização

Após a conferência via RF, a carga que era exibida na aba "Recolhidos" passa a ser mostrada na aba "Conferidos" do programa VGRFTCON, o que não acontece caso a carga recolhida seja embarcada pela opção "ShF4 Embarcar" na tela do RMS, pois ela passa do status de recolhido diretamente para o status de embarcado.

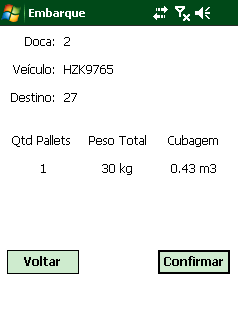

O embarque por RF já pode ser realizado através da opção "25 - Embarcar pallet" no RMS Mobile. Deste ponto, a sequência de telas abaixo será exibida à medida que as informações forem lançadas:

1) Informe a doca de saída e o veículo nos devidos campos: | 2) Aponte a filial na qual o material está destinado: | 3) Confira as informações da carga apresentada e confirme: |

4) Indique o número do paletes que pretente embarcar: |

|

|

Imagem 60 – Tela de cargas embarcadas

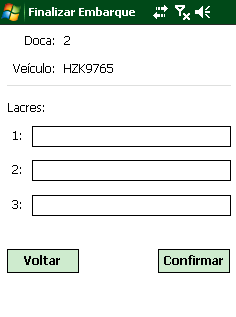

O palete passará a ser exibido na tela de carga com status "Embarcado". Nela (Imagem 60), caso a atividade não tenha sido executada pelo coletor, é preciso apontar a finalização do processo logístico (botão "ShF7 Finalizar") informando posteriormente os números dos lacres utilizados nas portas dos veículos na tela que se abrirá, para que então o faturamento seja indicado.

Junta palete

Conseguinte à etapa acima, é possível realizar a junção das mercadorias de dois ou mais paletes de modo que se transformem em um único palete. Para tal, estando a carga presente nas abas "Recolhidos" e "Conferidos", basta que se utilize os botões "F2 – Junta palete" ou "24 – Junta palete" no RMS Retail ou no RMS Mobile, respectivamente.

Imagem 61 – Telas de junção de palete

Como na imagem superior, com os paletes previamente selecionados na tela do VGRFTCON, aciona-se a opção "24 – Junta palete" no coletor que dará acesso à tela de inclusão dos dados do palete de origem e destino. Depois de informar os dados na tela do coletor, clica-se no botão "Confirmar" para que a junção seja feita.

Como se pôde perceber, a junção dos paletes também pode ser feita pelo RMS Retail. Para isto, os paletes que participarão da junção devem ser selecionados antes de clicar no botão de dá acesso à função ("F2 – Junta palete" ). Na janela que aparecerá após o uso do botão, haverá duas áreas, sendo uma destinada à marcação dos paletes que serão unificados e outra designada aos paletes que participarão da junção (destacada em vermelho na imagem 62). Há também dois botões centrais com a serventia de associar e desassociar os paletes.

Imagem 62 – Telas de junção de palete

RESSUPRIMENTO

O ressuprimento tem por finalidade reabastecer os endereços de picking para que neles haja sempre material suficiente para coleta de cargas fracionadas. Após a formação da carga, o programa de ressuprimento é automaticamente chamado para que seja feita uma consulta que indicará quais endereços deverão ser ressupridos caso haja necessidade.

Ressuprimento via RMS (VGDRESPI)

Na tela do programa de ressuprimento no RMS (imagem 63) o usuário tem a possibilidade de filtrar os endereços, se pretender, usando logo após isto o botão "F9 Consultar" para que sejam listados os ressuprimentos disponíveis. Feita a escolha do ressuprimento desejado, basta apenas confirmar. Assim, será feita a impressão do romaneio que norteará o operador para a realização da atividade.

Imagem 63 – Tela de ressuprimento

Ao retorno do operador com a confirmação de que o ressuprimento foi realizado, chega-se ao momento de efetuar a baixa do ressuprimento. Para isto, dentro do programa de ressuprimento, ativa-se a opção "F5 Bx. Ressupr." , que o direcionará para a tela de baixa. Nela, o usuário poderá filtrar o mapa desejado para depois efetuar a baixa, marcando o mapa ("F5 Marcar") e confirmando ("F4 Confirmar") na sequência.

Imagem 64 – Tela de baixa de ressuprimento

Ressuprimento RF

O ressuprimento no coletor é dado do mesmo modo como representado na imagem 65. Como mostrado no segundo passo da imagem abaixo, há neste módulo a opção de escolha entre filtras a listagem pelos endereços de origem bem como pelo endereço de destino. Após selecionar uma dessa opção, a listagem será exibida, devendo o operador selecionar o ressuprimento que pretende atender e confirmar. Na próxima tela, segue-se informando o que se pede.

Imagem 65 – Tela de ressuprimento RF

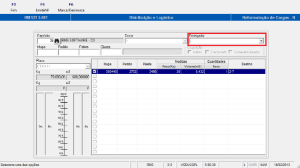

Emissão de nota fiscal

Através do uso do botão "ShF6 Emite NF" , disponível na aba "Embarcados" no Monitor de Expedição, se tem acesso à tela de emissão, como a imagem 66. A escolha de um entregador e a marcação da carga que se pretende emitir a nota é obrigatória. Tal procedimento acontece no programa VGDUCGPL.

Imagem 66 – Programa VGDUCGPL: Emissão de nota fiscal

Imagem 67 – Tela de Mapas Embarcados

Todas as cargas, após terem suas notas fiscais devidamente emitidas, são listadas na aba "Faturados" do programa Monitor de Movimentação de Expedição, como na imagem 67 na área destacada em vermelho e desse modo todo o processo logístico chega ao fim.